2026 Outeur: Howard Calhoun | calhoun@techconfronts.com. Laas verander: 2025-06-01 07:13:00

Hidrouliese breking (HF) is een van die doeltreffendste geologiese en tegniese maatreëls, waarvan die doel is om die vloei van formasievloeistof na produksieputte te versterk. Die gebruik van hierdie tegnologie laat nie net toe om die herstel van reserwes binne die putdreineringsradius te verhoog nie, maar ook om hierdie area uit te brei, wat die uiteindelike olieherwinning van die reservoir verhoog. Gegewe hierdie faktor, kan veldontwikkelingsontwerp uitgevoer word met die rangskikking van 'n yler putpatroon.

Kort beskrywing

Die kern van hidrouliese breking word beskryf deur die volgende proses:

- reservoir word aan oormatige druk onderwerp (prosesvloeistofverbruik is baie groter as wat dit deur rotse geabsorbeer kan word);

- gatdruk neem toe totdat dit die interne spanning in die spruitstuk oorskry;

- rotse word geskeur in die vlak van die minste meganiese sterkte (meestal in 'n skuins rigting of vertikaal);

- weergevorm en ou krake neem toe, hul verband met die natuurlike poriestelsel verskyn;

- 'n sone van verhoogde deurlaatbaarheid naby die put neem toe;

- spesiale granulêre stutmiddels (proppants) word in die uitgebreide frakture gepomp om dit in die oop toestand vas te maak nadat die druk op die formasie verwyder is;

- weerstand teen formasievloeistofbeweging word amper nul, gevolglik neem die putvloeitempo verskeie kere toe.

Die lengte van breuke in rotse kan 'n paar honderd meter wees, en die bodem van die put word verbind met afgeleë gebiede van die reservoir. Een van die belangrikste faktore in die doeltreffendheid van hierdie behandeling is die fiksasie van die kraak, wat dit moontlik maak om 'n filtrasiekanaal te skep. Putproduktiwiteit kan egter nie onbepaald toeneem namate die breukgrootte toeneem nie. Daar is 'n maksimum lengte, waarbo die vloeitempo nie meer intensief word nie.

Omvang van toepassing

Hierdie tegnologie word gebruik vir beide produksie (verbeterde olieherwinning) en inspuiting (verhoogde injektiwiteit), horisontale en vertikale putte. Die volgende areas van toepassing van hidrouliese breking word onderskei:

- intensifikasie van die produksietempo van putte met 'n besmette bodemgatsone in reservoirs met verskillende deurlaatbaarheid;

- ontwikkeling van heterogene afsettings;

- verbetering van die hidrodinamiese verbinding van die put met die natuurlike breukstelsel in die reservoir;

- uitbreiding van reservoirvloeistofinvloeisone;

- ontwikkeling van reservoirs met lae deurlaatbaarheid enlae-marge putte;

- verandering in sypelvloei in inspuitputte;

- herstel van putparameters wat nie deur ander metodes geraak word nie.

Die limiete vir hidrouliese brekingstegnologie is gas-olie-sones, wat deur die volgende kenmerke gekenmerk word:

- fast coning (trek formasiewater na die bodem van die put);

- skielike deurbrake van water of gas in die boorput;

- uitgeputte reservoirs met lae reserwes, olieversadigde lense van klein volume (weens ekonomiese onwinsgewendheid).

Hidrouliese breking word meestal gebruik as 'n stimulasiemetode vir medium- en hoë deurlaatbaarheidsreservoirs. Vir hulle is die hooffaktor in die verhoging van die invloei van reservoirvloeistof die lengte van die gevormde breuk, en in afsettings met lae rotsdeurlaatbaarheid, die breedte daarvan.

Hidrouliese breking: voordele en nadele

Die voordele van hidrouliese breking is:

- van toepassing op gebiede met uiteenlopende geologiese struktuur;

- impak beide op die hele reservoir en op sy gedeelte;

- effektiewe vermindering van hidrouliese weerstand in die ondergatsone;

- gemeenskap van swak gedreineerde aangrensende gebiede;

- goedkoop werkvloeistof (water);

- hoë winsgewendheid.

Nadele sluit in:

- die behoefte aan groot voorrade water, sand, bykomende chemikalieë;

- onbeheerde proses om 'n kraak in die rots te skep, onvoorspelbaarheid van die meganismekraak;

- wanneer putte met hoë vloeitempo's na hidrouliese breking in werking gestel word, kan stutmiddel uit breuke uitgevoer word, wat lei tot 'n afname in die mate van hul opening en 'n afname in vloeitempo in die eerste maande na die begin van operasie;

- risiko van onbeheerde spuit en omgewingsbesoedeling.

Prosesvariasies

Brakingsmetodes verskil in die tipe breukvorming, die volume vloeistof en stutmiddels wat ingespuit word, en ander kenmerke. Die hooftipes hidrouliese breking sluit die volgende in:

- Volgens die area van impak op die formasie: plaaslik (breuklengte tot 20 m) - die mees wydverspreide; diep deurdringend (breuklengte 80-120 m); gemassa (1000 m en meer).

- Deur naatbedekking: enkel (impak op alle nate en tussenlae); veelvuldig (vir putte wat 2 of meer lae oopgemaak het); interval (vir 'n spesifieke reservoir).

- Spesiale metodes: suurbreking; TSO tegnologie - vorming van kort frakture om hul voortplanting na die water-olie kontak te voorkom en die volume van stutmiddel inspuiting te verminder (hierdie metode toon hoë doeltreffendheid in sanderige reservoirs); impuls (skepping van verskeie radiaal divergerende breuke in medium- en hoë-deurlaatbaarheidsgesteentes om die veleffek te verminder - die agteruitgang van porieëdeurlaatbaarheid as gevolg van hul besoedeling met deeltjies wat in die filterformasievloeistof vervat is.

Veelvoudgaping

Veelvuldige hidrouliese breking word deur verskeie metodes uitgevoer:

- Eers word 'n kraak geskep deur gebruik te maak van konvensionele tegnologie. Dan word dit tydelik verstop deur stowwe (korrelvormige naftaleen, plastiekballe en ander) in te spuit wat die perforasies toemaak. Daarna word hidrouliese breking elders gedoen.

- Skeiding van sones word uitgevoer met behulp van pakkers of hidrouliese hekke. Vir elk van die intervalle word hidrouliese breking volgens die tradisionele skema uitgevoer.

- Gefaseerde hidrouliese breking met isolasie van elke onderliggende sone met 'n sandprop.

In kleiafdelings is die skepping van vertikale frakture die doeltreffendste, aangesien dit produktiewe olie- en gas-tussenlae verbind. Sulke frakture word geproduseer deur die werking van nie-filtreerbare vloeistowwe of deur 'n vinnige toename in inspuittempo.

Voorbereiding vir hidrouliese breking

Hidrouliese reservoirtegnologie bestaan uit verskeie stadiums. Die voorbereidende werk is soos volg:

- Bestudering van die put vir die invloei van formasievloeistof, die vermoë om die werkvloeistof te absorbeer en die druk wat benodig word vir hidrouliese breking te bepaal.

- Skoonmaak van die onderste gat van sand of kleikors (was met water onder druk, behandeling met soutsuur, hidro-sandblaasperforasie en ander metodes).

- Gaan die put na met 'n spesiale sjabloon.

- Daal af in die boorputpype om die werkvloeistof te voorsien.

- Installasie van drukpakker en hidrouliese ankers om omhulsel te beskerm.

- Installasie van putkoptoerusting (spruitstuk, smeermasjien en ander toestelle) om pompeenhede aan inspuitpypleidings te koppel en die put te verseël.

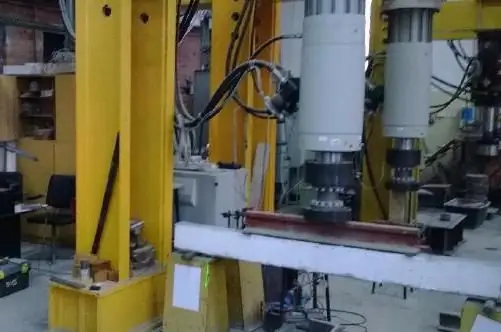

Hoofdiagram van prosestoerustingpype tydens hidrouliese breking word in die figuur hieronder getoon.

Breukvolgorde

Tegniek en tegnologie van hidrouliese breking bestaan uit die volgende prosedures:

- Die inspuitpype word van 'n werkende vloeistof voorsien (meestal olie vir 'n produksieput of water vir 'n inspuitput).

- Verhoog breukvloeistofdruk tot maksimum ontwerpwaarde.

- Gaan die digtheid van die pakker na (daar moet geen vloeistof oorloop van die annulus nie).

- Proppant word by die werkvloeistof gevoeg nadat hidrouliese breking plaasgevind het. Dit word beoordeel deur 'n skerp toename in putinjektiwiteit (drukval in die pompe).

- Radioaktiewe isotope word by die laaste bondel stutmiddel ingesluit vir daaropvolgende verifikasie van die verliessone met behulp van kernkragregistrasie.

- Voorsien die drukvloeistof met die hoogste druk vir betroubare kraakstuwing.

- Verwydering van die brekingsvloeistof vanaf die bodem om die invloei van formasievloeistof in die boorput te verseker.

- Demonteer prosestoerusting.

- Die put word in gebruik geneem.

As die put relatief vlak is, word die werkvloeistof toegelaat om deur omhulselpype voorsien te word. Dit is ook moontlik om hidrouliese breking uit te voer sonderpakker - deur buispype en annulus. Dit verminder hidrouliese verliese vir hoogs viskose vloeistowwe.

Masjinies en meganismes vir hidrouliese breking

Hidrouliese brekingstoerusting sluit die volgende tipes toerusting in:

- Grondmasjiene en -toestelle: pompeenhede (ANA-105, 2AN-500, 3AN-500, 4AN-700 en ander); sandmengingsaanlegte op motoronderstel (ZPA, 4PA, USP-50, Kerui, Lantong en ander); tenkvragmotors vir die vervoer van vloeistowwe (ATsN-8S en 14S, ATK-8, Sanji, Xishi en ander); putkoppype (spruitstuk, putkop, afsluitkleppe, verspreidings- en drukspruitstukke met terugslagkleppe, drukmeters en ander toerusting).

- Hulptoerusting: aggregate vir tripping-operasies; liere; monitering- en beheerstasies; pypvragmotors en ander toerusting.

- Ondergrondse toerusting: pakkers om die formasie waarin hidrouliese breking beplan word, van 'n ander deel van die produksiestring te isoleer; ankers om die opheffing van ondergrondse toerusting as gevolg van hoë druk te voorkom; buissnaar.

Die tipe toerusting en die aantal stukke toerusting word bepaal op grond van die ontwerpparameters van die hidrouliese breking.

Ontwerpkenmerke

Die volgende basiese formules word gebruik om hidrouliese breking te bereken:

- BHP (MPa) vir hidrouliese breking met behulp van 'n gefiltreerde vloeistof: p=10-2KLc, waar K 'n koëffisiënt is wat gekies is uit die reeks waardes 1, 5-1, 8 MPa/m, L c - putlengte, m.

- Inspuitdruk van vloeistof met sand (vir breukstuwing): pp =p - ρgLc + pt, waar ρ die digtheid van die sanddraervloeistof is, kg/m3, g=9,8 m/s2, p t - drukverlies as gevolg van wrywing van die sanddraende vloeistof. Die laaste aanwyser word bepaal deur die formule: pt =8λQ2 ρLc/(πdB)2 B - buis binnedeursnee.

- Aantal pompeenhede: n=pQ/(ppQpKT) + 1, waar pp die bedryfsdruk van die pomp is, Qp sy toevoer by 'n gegewe druk, K T- koëffisiënt van die tegniese toestand van die masjien (gekies binne 0.5-0.8).

- Hoeveelheid verplasingsvloeistof: V=0, 785dB2Lc.

As hidrouliese breking plaasvind deur sand as stutmiddel te gebruik, word die hoeveelheid daarvan per 1 bewerking as 8-10 ton aanvaar, en die hoeveelheid vloeistof word bepaal deur die formule:

V=QsCs, waar Qs die hoeveelheid sand is, t, Cs - konsentrasie van sand in 1 m3 vloeistof.

Berekening van hierdie parameters is belangrik, aangesien teen 'n buitensporige hoë drukwaarde tydens hidrouliese breking, vloeistof in die reservoir gedruk word, gebeur ongelukke inproduksiekolom. Andersins, as die waarde te laag is, sal die hidrouliese breking gestop moet word weens die onvermoë om die vereiste druk te bereik.

Breukontwerp word soos volg gedoen:

- Seleksie van boorgate volgens die bestaande of beplande veldontwikkelingstelsel.

- Bepaling van die beste breukgeometrie, met inagneming van verskeie faktore: rotsdeurlaatbaarheid, putrooster, nabyheid aan olie-waterkontak.

- Analise van die fisiese en meganiese eienskappe van gesteentes en die keuse van 'n teoretiese model vir die vorming van 'n kraak.

- Bepaling van stutmiddeltipe, hoeveelheid en konsentrasie.

- Kies van 'n brekingsvloeistof met geskikte reologiese eienskappe en berekening van die volume daarvan.

- Berekening van ander tegnologiese parameters.

- Definisie van ekonomiese doeltreffendheid.

Frac Fluids

Werkvloeistowwe (verplasing, breking en sanddraer) is een van die belangrikste elemente van hidrouliese breking. Die voordele en nadele van hul verskillende tipes hou hoofsaaklik verband met reologiese eienskappe. As voorheen slegs viskeuse olie-gebaseerde samestellings gebruik is (om hul absorpsie deur die reservoir te verminder), dan het 'n toename in die krag van pompeenhede dit nou moontlik gemaak om oor te skakel na watergebaseerde vloeistowwe met lae viskositeit. As gevolg hiervan het die putkopdruk en hidrouliese weerstandverliese in die buisstring afgeneem.

In wêreld praktyk, die volgendehooftipes hidrouliese brekingsvloeistowwe:

- Water met en sonder stutmiddels. Die voordeel daarvan is lae koste. Die nadeel is die lae diepte van penetrasie in die reservoir.

- Polimeeroplossings (guar en sy derivate PPG, CMHPG; sellulose hidroksiëtieleter, karboksimetielsellulose, xantangom). B, Cr, Ti, Zr en ander metale word gebruik vir die kruisbinding van molekules. Wat koste betref, behoort polimere tot die middelkategorie. Die nadeel van sulke vloeistowwe is die hoë risiko van negatiewe veranderinge in die reservoir. Voordele sluit in groter penetrasiediepte.

- Emulsies wat bestaan uit 'n koolwaterstoffase (dieselbrandstof, olie, gaskondensaat) en water (gemineraliseerd of vars).

- Koolwaterstofgels.

- Methanol.

- Verdikte koolstofdioksied.

- Skuimstelsels.

- Skuimgels, bestaande uit kruisgebonde gels, stikstof- of koolstofdioksiedskuim. Hulle het 'n hoë koste, maar beïnvloed nie die kwaliteit van die versamelaar nie. Ander voordele is hoë stutmiddeldravermoë en selfvernietiging met min oorblywende vloeistof.

Om die funksies van hierdie verbindings te verbeter, word verskeie tegnologiese bymiddels gebruik:

- oppervlakaktiewe middels;

- emulgators;

- vloeistofwrywing verminderde gewrigte;

- skuimers;

- bymiddels wat suurheid verander;

- termiese stabiliseerders;

- bakteriedodende en korrosiewe bymiddels en ander.

Die hoofkenmerke van hidrouliese brekingsvloeistowwe sluit in:

- dinamiese viskositeit word vereis om 'n kraak oop te maak;

- infiltrasie-eienskappe wat vloeistofverlies bepaal;

- vermoë om stutmiddel te dra sonder dat dit voortydig uit oplossing sak;

- skuif- en temperatuurstabiliteit;

- versoenbaarheid met ander reagense;

- korrosiewe aktiwiteit;

- groen en veilig.

Lae-viskositeit-vloeistowwe vereis inspuiting van 'n groter volume om die vereiste druk in die reservoir te bereik, en hoë-viskositeit-vloeistowwe vereis meer druk wat deur pomptoerusting ontwikkel word, aangesien aansienlike verliese in hidrouliese weerstand voorkom. Meer viskose vloeistowwe word ook gekenmerk deur laer filtreerbaarheid in gesteentes.

Stuttingmateriaal

Die mees gebruikte stutmiddels, of stutmiddels, is:

- Kwartssand. Een van die mees algemene natuurlike materiale, en daarom is die koste daarvan laag. Maak krake in verskeie geologiese toestande reg (universeel). Die grootte van sandkorrels vir hidrouliese breking word 0,5-1 mm gekies. Die konsentrasie in die sanddraervloeistof wissel tussen 100-600 kg/m3. In gesteentes wat deur sterk breking gekenmerk word, kan die materiaalverbruik etlike tientalle tonne per 1 put bereik.

- Bauxiete (aluminiumoksied Al2O3). Die voordeel van hierdie tipe stutmiddel is sy groter sterkte in vergelyking met sand. Vervaardig deurfynmaak en rooster van bauxieterts.

- Sirkoniumoksied. Dit het eienskappe soortgelyk aan die vorige tipe stutmiddel. Word wyd in Europa gebruik. 'n Algemene nadeel van sulke materiale is hul hoë koste.

- Keramiekkorrels. Vir hidrouliese breking word korrels wat in grootte wissel van 0,425 tot 1,7 mm gebruik. Hulle behoort aan mediumsterkte stutmiddels. Toon hoë ekonomiese doeltreffendheid.

- Glas albasters. Voorheen gebruik vir diep putte, nou amper heeltemal vervang deur goedkoper bauxiet.

Suurbreking

Die essensie van suurhidrouliese breking is dat in die eerste stadium 'n breuk kunsmatig geskep word (net soos in konvensionele hidrouliese brekingstegnologie), en dan word suur daarin gepomp. Laasgenoemde reageer met die rots en skep lang kanale wat die deurlaatbaarheid van die reservoir in die bodemgatsone verhoog. As gevolg hiervan neem die olieherwinningsfaktor uit die put toe.

Hierdie tipe hidrouliese brekingsproses is veral effektief vir karbonaatformasies. Volgens navorsers word meer as 40% van die wêreld se oliereserwes met hierdie tipe reservoir geassosieer. Die tegniek en tegnologie van hidrouliese breking in hierdie geval verskil effens van dié wat hierbo beskryf is. Die toerusting word in suurbestande ontwerp vervaardig. Inhibeerders (formalien, unikol, urotropien en ander) word ook gebruik om masjiene teen korrosie te beskerm.

Tipes suurbreking is twee-stadium behandelings met behulp van materiale soos:

- polimeerverbindings (PAA, PVC, gipan enander);

- latexverbindings (SKMS-30, ARC);

- styreen;

- harse (BNI-5, TSD-9, TS-10).

As suur oplosmiddels word 'n 15% soutsuuroplossing gebruik, asook spesiale samestellings (SNPKh-9010, SNPKh-9633 en ander).

Tipes suurbreking is twee-stadium behandelings met behulp van materiale soos:

- polimeerverbindings (PAA, PVV, gipan en ander);

- latexverbindings (SKMS-30, ARC);

- styreen;

- harse (BNI-5, TSD-9, TS-10).

As suur oplosmiddels word 'n 15% soutsuuroplossing gebruik, asook spesiale samestellings (SNPKh-9010, SNPKh-9633 en ander).

Aanbeveel:

Hidrouliese stelsel: berekening, skema, toestel. Tipes hidrouliese stelsels. Herstel. Hidrouliese en pneumatiese stelsels

Die hidrouliese stelsel is 'n spesiale toestel wat op die beginsel van 'n vloeistofhefboom werk. Sulke eenhede word gebruik in die remstelsels van motors, in op- en aflaai, landboumasjinerie en selfs in die vliegtuigbedryf

Hidrouliese stasies vir perse: tipes, spesifikasies, doel en praktiese toepassing

Hydraulics is een van die oudste meganismes in die werking van kragtoerusting. Die eenvoudigste verteenwoordiger van hierdie tipe eenhede is 'n pers. Met sy hulp word groot drukkragte in verskeie industrieë voorsien met minimale organisatoriese en operasionele koste. Die kwaliteit van die werking van die toestel sal afhang van watter hidrouliese stasie vir die pers gebruik word - of dit voldoen aan die teikenontwerp in terme van werkseienskappe en of dit voldoende krag kan handhaaf

Wat is 'n tegnologieprojek? Ontwikkeling van 'n tegnologiese projek. Voorbeeld van 'n tegnologiese projek

As deel van die artikel sal ons uitvind wat 'n tegnologiese projek is, en ook die kwessies van die ontwikkeling daarvan uitwerk

Hidrouliese berekening van hittenetwerke: konsep, definisie, berekeningsmetode met voorbeelde, take en ontwerp

Daar kan gesê word dat die doel van die hidrouliese berekening van die hittenetwerk by die eindpunt die regverdige verspreiding van hitteladings tussen die intekenare van termiese stelsels is. 'n Eenvoudige beginsel is hier van toepassing: elke verkoeler, indien nodig, dit wil sê 'n groter verkoeler, wat ontwerp is om 'n groter volume ruimteverhitting te verskaf, moet 'n groter vloei koelmiddel ontvang. Korrekte berekening kan hierdie beginsel verseker

Rokla, hidrouliese trollie: beskrywing, toestel en tipes

Die artikel sal 'n hidrouliese rokla oorweeg - 'n universele opteltrollie wat homself in die praktyk bewys het