2026 Outeur: Howard Calhoun | calhoun@techconfronts.com. Laas verander: 2025-01-24 13:10:55

Vervaardiging van gasblokke is tans redelik winsgewend. Die materiaal behoort aan die groep sellulêre beton. Dit beteken dat die meeste daarvan met gasborrels gevul is, wat hul fisiese gewig aansienlik verminder. Terselfdertyd het hulle goeie termiese isolasie-eienskappe en sterkteparameters. Danksy die gelyste kenmerke het gasblokke in 'n kort tyd redelik gewild geword.

Algemene inligting oor gasblokke

As ons praat oor wat deurlugbeton of 'n gasblok is, dan is dit 'n klip van kunsmatige oorsprong, wat gekenmerk word deur die teenwoordigheid van 'n groot aantal mikroskopiese porieë. Hierdie materiaal word ook dikwels geoutoklaveerde sellulêre beton genoem, wat 'n idee gee van die tegnologie vir die vervaardiging van gasblokke.

Dit is opmerklik dat die boumateriaal ook 'n hoë energiebesparingskoers het. Dit word verklaar deur die teenwoordigheid van dieselfde poreuse struktuur. Nog 'n goeie voordeel is die klein gewig van elke blok.

Die vervaardiging van gasblokke het ook as gevolg daarvan wyd gewild geworddit is moontlik om nie net afskortings vir strukture te bou nie, maar ook draende mure. Dit sal nie moontlik wees om sulke sellulêre beton in industriële konstruksie of in die konstruksie van hoë geboue te gebruik nie. Die hoofarea van gebruik is privaat konstruksie. In hierdie geval kan nog een voordeel onderskei word, wat is dat die blokke nie sterk druk op die fondasie uitoefen nie, aangesien hulle nogal 'n bietjie weeg. Dit help om aansienlike fondse te bespaar op die reëling van die stigting.

Aangasse betonmateriale

Al die voordele wat hierbo genoem is, is te danke aan die materiale wat dien as grondstowwe vir die vervaardiging van gasblokke. Trouens, al drie komponente is nodig vir die vervaardiging van die materiaal - dit is sement, kwartssand en 'n blaasmiddel, waarvan die rol deur aluminiumpoeier gespeel word. Alhoewel daar gesê kan word dat sommige vervaardigers steeds bykomende elemente by die samestelling voeg, byvoorbeeld kalk of as.

Lugbetonproduksie

Produksie van gasblokke word uitgevoer uit 'n groep droë materiale, wat met die byvoeging van water met mekaar gemeng word. As laasgenoemde, kan jy enige water van 'n tegniese tipe gebruik, wat geskik sal wees volgens die vereistes van GOST 23732-79. Wanneer vloeistof bygevoeg word, is dit belangrik om die temperatuur daarvan te monitor. As dit warm genoeg is (45 grade Celsius), sal dit die verharding van die blok versnel en die maksimum veiligheidsfaktor verhoog. Wanneer dit kom by produksie op industriële skaal,Dit sal ook help om produktiwiteit te verhoog. As gevolg van hierdie redes verhit byna alle maatskappye wat gasblokfabrieke het water voordat dit by droë bestanddele gevoeg word. Nog 'n pluspunt van die gebruik van 'n verhitte vloeistof is dat jy die hoeveelheid sement kan bespaar, aangesien warm water die aktiwiteit van droë grondstowwe sterker stimuleer.

Seleksie van sand vir produksie

Mini-produksie van gasblokke of industriële vereis noukeurige keuse van so 'n bestanddeel soos sand. As ons die kwessie vanuit 'n teoretiese oogpunt beskou, kan beide steengroef- en riviersand gebruik word. Daar is een belangrikste vereiste, wat is dat hierdie grondstof 'n minimum van slik- en klei-onsuiwerhede moet hê. Die grootte van sandkorrels speel ook 'n beduidende rol - nie meer as 2 mm nie.

Hier is dit die moeite werd om die produksie van 'n outoklaafgasblok uit te lig, aangesien sand in die vervaardiging daarvan vervang kan word met bestanddele soos slak of as. As jy byvoorbeeld as van termiese kragsentrales gebruik, sal die digtheid van die voltooide produk verminder word, wat vervaardigingskoste sal verminder.

Sement en blaasmiddel

Om 'n kwaliteit produk in die vervaardiging van gasblokke, skuimblokke en ander sellulêre beton te verkry, is dit nodig om sementhandelsmerke soos M400 of M500 te gebruik. Die beste opsie sal wees om die grondstof te kies wat ten volle voldoen aan GOST 10178-85 in sy eienskappe. Betreffendevergasser, dan word gewoonlik aluminiumpoeier of van die PAP-1-handelsmerk of die PAP-2-handelsmerk gekies. In seldsame gevalle word nie poeier nie, maar 'n spesiale pasta as blaasmiddel gekies. Dit is opmerklik dat 'n suspensie ook gebruik kan word, aangesien dit nie altyd gerieflik is om die poeiermateriaal te knie nie.

Die kern van die werking van die poeier is soos volg. Aluminium sal reageer met sement- of kalkmortel, wat die eienskappe van alkali het. Tydens hierdie proses word elemente soos kalsiumsoute (aluminate) en gasvormige waterstof gevorm. Hierdie twee stowwe sal die porieë vorm, wat die struktuur laat ooreenstem.

Om 'n kwaliteit produk te skep, is dit baie belangrik om die regte proporsies van elke komponent te kies. Tot op datum is daar algemene aanbevelings oor die tegnologie vir die vervaardiging van deurlugbetonblokke: van 50 tot 70% sement van die totale massa, van 0,04 tot 0,09% van die aluminiummengsel, en ook van 20 tot 40% rou sand materiaal. Daarbenewens sal tegniese water van 0,25 tot 0,8% en kalk van 1 tot 5% benodig word. Met ander woorde, om byvoorbeeld 1 kubieke meter van 'n produk te kry, moet jy hê: 90 kg sement, water tot 300 liter, 375 kg sand en 35 kg kalk. Die hoeveelheid aluminiumpoeier is slegs 0,5 kg.

Alhoewel dit belangrik is om te verstaan dat dit net algemene aanbevelings vir samestelling is. Die aantal komponente kan reeds in produksie aangepas word, afhangende van die gewenste eindresultaat.

Wat het jy nodig vir produksie?

Wat die produksietegnologie betref, diteenvoudig genoeg. Desondanks sal tuismetodes of -toerusting egter nie hier werk nie. In hierdie geval sal jy 'n spesiale masjien vir die vervaardiging van gasblokke moet koop, as jy sellulêre beton vir jou eie doeleindes moet maak.

Jy moet egter verstaan dat dit nie moontlik sal wees om net een masjien te koop nie. Die toerusting is ingesluit in die produksielyn van deurlugbetonblokke in 'n kompleks. Dit is 'n soort mini-fabriek. Wanneer jy sulke toerusting by die vervaardiger koop, kan jy die dienste van 'n spesialis kry wat jou sal help om die tegnologiese proses te verstaan en op te stel, jou sal vertel hoe om die regte komponente en hul hoeveelheid te kies.

Verskeidenheid toerusting

Maak toebehore word tans in verskeie tipes verdeel. Die belangrikste kriterium vir die keuse van een van hulle is die vereiste produktiwiteit per dag. Dit is ook baie belangrik om te verstaan hoeveel mense so 'n lyn sal bedien.

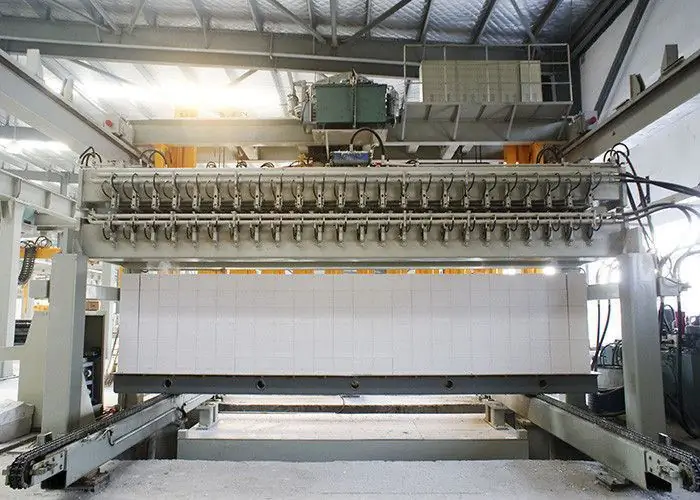

Die eerste tipe toerusting is stilstaande. Die daaglikse produktiwiteit van so 'n lyn is 60 kubieke meter. Meestal word 'n pakhuis of produksiefasiliteit vir die plasing daarvan gebruik, waarvan die totale oppervlakte minstens 500 m2 is2. Die belangrikste kenmerk is dat die vorms na 'n stilstaande menger beweeg, waar hulle met mortel gevul sal word. Daarna word alle ander tegnologiese stadiums van produksie uitgevoer. Slegs een bykomende werker is nodig om die lyn suksesvol te bedryf.

Vervoerbandtoerusting

Vervoerbandlyne is toegerus waar dit nodig is om produktiwiteit aansienlik te verhoog. Hierdie parameter van so 'n kompleks is 75-150 kubieke meter per dag. In hierdie geval is die tempo van produksie vinniger, net die duur van die stolling van die blokke verander nie, aangesien dit nie van die lyn afhang nie. Daarmee saam word egter baie meer spasie benodig as vir stilstaande toerusting. Boonop is 'n minimum van 8 mense by die diens betrokke, ten spyte van die feit dat meeste van die prosedures outomaties plaasvind.

Klein komplekse

Wat mini-lyne vir produksie betref, dit is die mees ondoeltreffende plante, slegs 15 kubieke meter per dag. Hulle verskil van stilstaande komplekse deurdat dit nie die vorm is wat hier vorder nie, maar die menger. Dit verminder die vereiste hoeveelheid spasie aansienlik tot 140-160 m2. Dikwels word dit as 'n aansitteropsie vir 'n gasblokproduksielyn gekoop.

Daar is nog 'n aparte tipe, wat mobiele installasies genoem word. Hulle word slegs tydens private konstruksie gebruik. Dit is opmerklik dat, volgens die berekeninge van spesialiste, sulke installasies redelik vinnig afbetaal. Boonop help hulle boukoste met sowat 30% bespaar. Die eienaardigheid van mobiele eenhede is dat hulle met 'n kompressor kom, en hulle kan werk selfs wanneer hulle aan 'n gewone elektriese tuisnetwerk gekoppel is.

Produksiestappe

Dit is belangrik om hier op te let dat deurlugbeton geoutoklaveer en nie-geoutoklaveer kan word. Die verskil is datdie tweede opsie is goedkoper, maar sy sterkte-eienskappe is ook minder. As gevolg van die feit dat die koste van produksie baie laer is, is dit wyd gewild. Om hierdie rede is dit die moeite werd om die stadiums van materiaalproduksie te oorweeg.

- Die eerste fase is natuurlik die keuse van al die nodige komponente in hul presiese dosis. Daarna moet hulle deeglik gemeng word om 'n oplossing te verkry. As jy die toerusting het, neem hierdie prosedure nie meer as 10 minute nie.

- Die tweede fase is dat die voorheen voorbereide oplossing in spesiale vorms geplaas moet word. Die regte toerusting word hiervoor gebruik. Dit is die moeite werd om te weet dat jy die vorm net halfpad hoef te vul, aangesien die mengsel mettertyd sal toeneem as gevolg van die vorming van gasborrels. Wat die tyd betref, neem die proses 4 uur, waartydens die mengsel gewoonlik die vorm heeltemal vul. Dit gebeur ook dat daar nie genoeg spasie is nie. In hierdie geval moet die oorskot 2 uur na laai verwyder word.

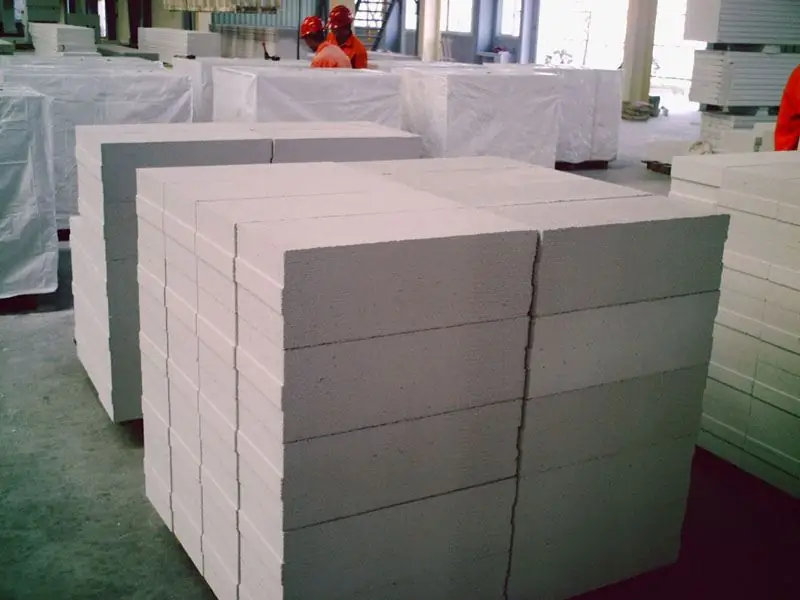

- Die laaste fase is die blootstelling van die voltooide blok. Hierdie prosedure duur ongeveer 16 uur. Daarna kan jy die ontvorm van die materiaal en die aflaai daarvan op palette hanteer. Vervolgens moet jy hulle op palette laat sodat hulle die sogenaamde tempersterkte kry. Met verloop van tyd neem hierdie stadium van 2 tot 3 dae. Na hierdie tydperk kan die blokke na die pakhuis gestuur word, maar hulle kan eers op die 28ste dag verkoop word, aangesien die sterkte eers teen hierdie tyd die verlangde vlak sal bereik.

Produksie te koop

Aan die einde is dit die moeite werd om by te voeg dat die produksiedeurlugbetonblokke is 'n hoogs winsgewende besigheid. Dit word duidelik gesien nadat die koste en prys vergelyk is. Die koste van 1 kubieke meter voltooide produkte bereik gewoonlik 1800 roebels. Wat die kleinhandelprys vir 1 kubieke meter betref, kan dit 2500 roebels bereik. Soos jy kan sien, bereik die netto wins van net een kubieke meter 700 roebels.

Aanbeveel:

Masjiene vir die maak van sintblokke. Toerusting vir die vervaardiging van sintelblokke

Die artikel word gewy aan die vervaardiging van sintblokke. Die vervaardigingstegnologie en die toerusting wat gebruik word, word oorweeg

Vervaardiging van laaghout: tegnologie, hoofstadia van die proses en toepassingsareas van die materiaal

Laaghout is een van die goedkoopste en mees praktiese boumateriaal. Ten spyte van die meerlaagstruktuur, is dit maklik om te installeer en kan dit sonder spesiale toerusting tuis verwerk word. Standaardproduksie van laaghout behels die gebruik van houtlamellas, met behoorlike verwerking waarvan jy 'n afwerkingsmateriaal kan kry wat bestand is teen 'n verskeidenheid bedreigings

Wat is 'n tegnologieprojek? Ontwikkeling van 'n tegnologiese projek. Voorbeeld van 'n tegnologiese projek

As deel van die artikel sal ons uitvind wat 'n tegnologiese projek is, en ook die kwessies van die ontwikkeling daarvan uitwerk

Tegnologiese prosesdiagram vir die vervaardiging van lekkergoedprodukte: besonderhede

Die prosesvloeidiagram vir die vervaardiging van lekkergoedprodukte het 'n paar ooreenkomste in terme van die voorbereiding van grondstowwe. Maar die vervaardiging van spesifieke produkte vereis voldoening aan 'n aantal tegnologiese bedrywighede

Waarvan word munte gemaak: materiale en legerings, tegnologiese proses

Ons het almal elke dag met metaalgeld te doen. Almal sal munte in hul beursie, sak, spaarvarkie by die huis op die rak kry. Mense betaal met ystergeld in winkels, by koffiemasjiene en op baie ander plekke. Maar nie baie mense dink aan hoe lank die historiese pad die muntstuk oorkom het om vandag voor ons te verskyn in die vorm waarin ons gewoond is om dit te sien nie. Hierdie artikel sal die belangrikste mylpale in die ontwikkeling van ystergeld uitlig, en jy sal ook leer hoe en waarvan munte gemaak word