2026 Outeur: Howard Calhoun | [email protected]. Laas verander: 2025-06-01 07:13:00

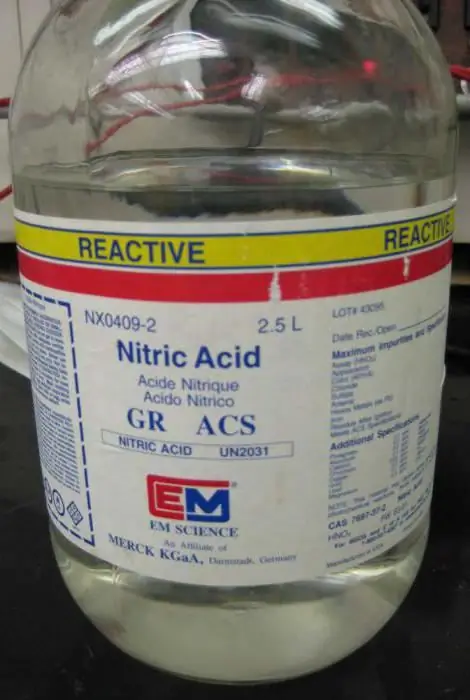

Salpetersuur is een van die mees gevraagde tipes industriële grondstowwe. Die produksie daarvan kan volgens verskillende metodes uitgevoer word - afhangende van die verskeidenheid waarin die suur aan die kliënt verskaf moet word. Wat is die kern van die relevante tegnologieë? Hoe vergelyk hulle met die tipe salpetersuur wat by die fabriek vervaardig word?

Industriële produksie van salpetersuur: 'n geskiedenis van tegnologie-ontwikkeling

Eerstens sal dit nuttig wees om die historiese feite te bestudeer oor hoe die produksie van salpetersuur in Rusland ontwikkel het. In die huishoudelike industrie is die vrystelling van hierdie stof, volgens beskikbare inligting, onder Peter I begin. Daarna het M. V. Lomonosov 'n metode voorgestel vir die vervaardiging van salpetersuur uit salpeter - hierdie stof is eintlik beskou as die hoofgrondstof vir die produksie van die betrokke stof tot aan die begin van die 20ste eeu.

Saam met salpeter is die produksie van salpetersuur in die industrie uitgevoer met behulp van swaelsuur. Die twee stowwe wat oorweeg word, het in interaksie met mekaar salpetersuur en natriumswaweloksied gevorm. Die voordeel hiervandie metode was die vermoë om salpetersuur teen 'n konsentrasie van ongeveer 96-98% te verkry (onderhewig aan die gebruik van grondstowwe van die vereiste kwaliteit).

Die ooreenstemmende tegnologie is aktief verbeter - ten gunste van die verhoging van die spoed van verwerking van grondstowwe en die versekering van die uitset van 'n groter volume produk. Maar geleidelik het dit plek gemaak vir die konsep dat die produksie van salpetersuur deur die kontakoksidasie van ammoniak uitgevoer is.

Ook is 'n metode uitgevind waarin stikstofoksied, verkry deur boogoksidasie van die ooreenstemmende gas uit die atmosfeer, as die hoof grondstof vir die vervaardiging van suur gebruik is. Daar is 'n wydverspreide standpunt dat die eerste metode meer koste-effektief is.

Met die verbetering van tegnologiese benaderings tot die produksie van salpetersuur, is 'n benadering gevorm waarvolgens die mees optimale opsie vir die vervaardiging van die ooreenstemmende stof die gebruik van industriële infrastruktuur is wat onder hoë druk werk. 'n Alternatief daarvoor is die produksie van suur by atmosferiese druk, wat vanuit 'n ekonomiese oogpunt as minder winsgewend beskou word.

Die vrystelling van 'n stof by normale of verhoogde druk behels die produksie van salpetersuur uit ammoniak. Daar is ook 'n gekombineerde metode wat die voordele van die ander twee kombineer. Kenmerke van die produksie van salpetersuur deur die gekombineerde metode is eerstens in die oksidasie van ammoniak by atmosferiese druk, en die implementering van die absorpsie daarvan - bytoegeneem.

Ammoniak word nou beskou as die hoofgrondstof vir die vrystelling van die betrokke stof, saam met water en atmosferiese lug. Kom ons bestudeer die besonderhede van hul gebruik in die vervaardiging van suur in meer besonderhede.

Salpetersuur-voerstof

Dus, die belangrikste grondstowwe wat in die vervaardiging van die betrokke stof gebruik word, is ammoniak, lug en ook water.

Dit vereis die gebruik van gesuiwerde ammoniak. Om dit te doen, word dit gesuiwer in spesiale verdampings- en distillasietoerusting binne die raamwerk van verskeie produksiesiklusse. Net so moet skoon lug gebruik word wanneer salpetersuur afgevoer word. Dit word ook gefiltreer met spesiale toerusting. Op sy beurt word die water wat in die produksie van salpetersuur gebruik word van onsuiwerhede en soute gesuiwer. In baie gevalle moet suiwer kondensaat gebruik word om die betrokke stof te verkry.

Kom ons bestudeer watter variëteite van die betrokke stof aangebied kan word, asook hoe elke tipe salpetersuur geproduseer word.

variëteite van salpetersuur en die hoofstadia van die vrystelling daarvan

Daar is 2 tipes salpetersuur wat in moderne industriële aanlegte geproduseer word - verdun en gekonsentreer. Die produksie van verdunde salpetersuur word in 3 hoofstadia uitgevoer:

- omskakeling van ammoniak (die finale produk is stikstofoksied);

- produksie van stikstofdioksied;

- implementering van die absorpsie van stikstofoksiede bywatergebruik.

Die produksie van verdunde salpetersuur is wydverspreid in moderne industriële ondernemings onder die sogenaamde AK-72-skema. Maar daar is natuurlik ander tegnologieë vir die vrystelling van hierdie stof.

Op sy beurt kan die produksie van gekonsentreerde salpetersuur uitgevoer word deur die vlak van die ooreenstemmende stof in verdunde vorm of deur direkte sintese te verhoog. Die eerste metode maak dit as 'n reël moontlik om 'n suuroplossing teen 'n konsentrasie van ongeveer 68% te verkry, wat dalk nie genoeg is vir die toediening van die betrokke stof in 'n aantal gebiede nie. Daarom is die metode van direkte sintese ook algemeen, wat dit moontlik maak om 'n stof in 'n konsentrasie van ongeveer 97-98%. te verkry.

Kom ons kyk van naderby na hoe salpetersuur in een of ander vorm geproduseer word. Hierbo het ons opgemerk dat die vrystelling van 'n verdunde stof volgens die AK-72-skema uitgevoer kan word. Kom ons bestudeer eers die besonderhede daarvan.

Produksie van verdunde suur met AK-72-tegnologie

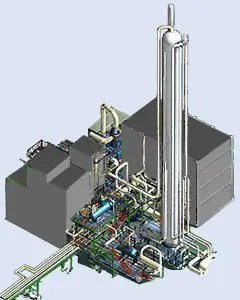

Die oorweegde skema, waardeur die produksie van salpetersuur uitgevoer word, behels die gebruik van 'n geslote siklus, vergesel van:

- ammoniak-omskakeling;

- verkoeling van geassosieerde gasse teen 'n druk van ongeveer 0.42-0.47 MPa:

- uitvoering van die absorpsie van oksiede onder druk van die orde van 1,1-1,26 MPa.

Die finale produk van die AK-72-skema is salpetersuur teen 'n konsentrasie van ongeveer 60%. Produksie van salpetersuur binnedie tegnologie onder oorweging word uitgevoer binne die raamwerk van sulke stadiums soos:

- versekering van die inname van lug uit die atmosfeer na die industriële eenheid en die skoonmaak daarvan;

- saampersing van lug, skei dit in tegnologiese strome;

- verdamping van ammoniak, suiwering van die ooreenstemmende gas van olie en ander onsuiwerhede, asook die daaropvolgende verhitting daarvan;

- menging van gesuiwerde ammoniak en lug, daaropvolgende suiwering van hierdie mengsel en die oordrag daarvan na die katalisator;

- verkryging van nitroue gasse en hul verkoeling;

- kondensaatversameling met salpetersuur;

- konsentrasie en absorpsie van salpetersuur;

- verkoeling en skoonmaak van die resulterende produk.

Voltooide suur word na stoor of klant gestuur.

Saam met die tegnologie wat oorweeg word vir die vervaardiging van salpetersuur - AK-72, word nog 'n gewilde konsep vir die vrystelling van die ooreenstemmende stof gebruik, wat die versekering van die werking van industriële infrastruktuur teen 'n druk van ongeveer 0,7 MPa behels. Oorweeg die kenmerke daarvan.

Produkvrystellingstegnologie onder druk 0.7 MPa: nuanses

Die betrokke tegnologie produseer nie-gekonsentreerde salpetersuur as 'n alternatief vir die AK-72-konsep. Dit behels die implementering van die volgende stadiums van vrystelling van die betrokke stof.

Eerstens, soos in die vorige tegnologie, word die atmosferiese lug skoongemaak. Vir hierdie doel word as 'n reël 'n twee-fase filter gebruik. Verder word die lug wat skoongemaak is saamgepersdeur middel van 'n lugkompressor - tot ongeveer 0,35 MPa. In hierdie geval word die lug verhit - tot 'n temperatuur van ongeveer 175 grade, en dit moet afgekoel word. Nadat hierdie probleem opgelos is, gaan dit na die area van bykomende kompressie, waarin die druk tot ongeveer 0,716 MPa toeneem. Die gevolglike lugvloei word op sy beurt verhit tot 'n hoë temperatuur - ongeveer 270 grade deur die werking van nitroue gasse. Dit word dan in 'n spesiale area van die industriële eenheid met ammoniak gemeng. Die ooreenstemmende stof word geaktiveer wanneer die suur aanvanklik in 'n gasvormige toestand vrygestel word, wat gevorm word as gevolg van die verdamping van die vloeistof. Daarbenewens moet die ammoniak gesuiwer word. Na voorbereiding word die gas verhit en gelyktydig met lug in die menger gevoer. Hierdie mengsel word ook gefiltreer en na suiwering gevoer na die omskakeling van ammoniak. Die ooreenstemmende prosedure word uitgevoer met behulp van maas van platinum en rodiumlegering by 'n baie hoë temperatuur - ongeveer 900 grade. Die omskakelingkoers is ongeveer 96%.

Vervaardiging van swak salpetersuur volgens die tegnologie onder oorweging behels die vorming van salpeterige gasse. Hulle word na 'n spesiale area van die industriële eenheid gebring, waarin hulle afgekoel word. As gevolg hiervan verdamp die gesuiwerde water en die voorkoms van stoom met hoë druk. Uitgevoer deur die toepaslike area van die industriële eenheid, beweeg nitrous gasse in die oksideermiddel. Daar moet kennis geneem word dat hul oksidasie gedeeltelik reeds by die vorige plaasvindsuur produksie stappe. Maar in die oksideermiddel word dit selfs meer intens. In hierdie geval word stikstofgasse verhit tot 'n temperatuur van ongeveer 335 grade. Daarna word hulle in 'n spesiale hitteruiler afgekoel, en dan word hulle na die kondensor gestuur.

Daarna word salpetersuur in 'n swak konsentrasie gevorm. Dit is nodig om die oorblywende nitroue gasse daarvan te skei - 'n skeier word hiervoor gebruik. Daaruit word salpetersuur in die absorpsiegebied van die industriële eenheid gevoer. Die suur vloei vervolgens na areas van die apparaat hieronder. Terselfdertyd is dit in wisselwerking met stikstofoksiede, waardeur die konsentrasie daarvan toeneem. By die uitset is dit ongeveer 55-58%. Dit bevat gewoonlik opgeloste oksiede wat verwyder moet word: hiervoor word die stof na die skoonmaakarea van die eenheid gestuur. Met behulp van verhitte lug word oksiede uit die suur onttrek. Die voltooide produk word in die pakhuis geplaas of na die kliënt gestuur.

Produksie van gekonsentreerde suur: direkte sintese

Nadat ons oorweeg het hoe die produksie van verdunde salpetersuur uitgevoer word, sal ons die besonderhede van die vrystelling van 'n gekonsentreerde stof bestudeer. Suurproduksie deur direkte sintese uit grondstowwe in die vorm van stikstofoksiede is van die mees koste-effektiewe tegnologieë wat by ondernemings van die betrokke profiel gebruik word.

Die kern van hierdie metode is om 'n chemiese reaksie tussen die gespesifiseerde stof, water en suurstof te stimuleer onder 'n druk van ongeveer 5 MPa. Die tegnologie waardeur die produksie van salpetersuur uitgevoer wordgekonsentreerde tipe op die basis van 'n verdunde een, het 'n nuanse: om te verseker dat die oorgang van stikstofdioksied in 'n vloeibare vorm moontlik is by 'n druk en temperatuur naby aan atmosferiese. In sommige reaksies is die konsentrasie van die ooreenstemmende stof egter onvoldoende om dit by normale druk na 'n vloeibare toestand oor te dra, en dit moet verhoog word.

Produksie van gekonsentreerde suur gebaseer op verdunde suur

In hierdie geval word aanvaar dat die suur gekonsentreer word deur middel van absorberende stowwe - soos swaelsuur, fosforsuur, verskeie oplossings van nitrate. Die hoofstappe in die vervaardiging van gekonsentreerde salpetersuur gebaseer op verdunde swaelsuur is soos volg.

Eers word die grondstof in 2 strome verdeel: die eerste word in die verdamper gevoer, die tweede - gaan die koue area van die industriële eenheid binne. Swaelsuur word in die area van die apparaat bokant die tweede verdunde salpetersuurstroom gevoer. Op sy beurt word stoom aan die onderste deel van die eenheid gelewer, wat die mengsel wat gebruik word verhit, waardeur salpetersuur daaruit verdamp. Haar dampe styg die apparaat op, waarna dit na die yskas verwyder word. Daar kondenseer suurdampe - totdat die konsentrasie daarvan 98-99% bereik.

Terselfdertyd word van die stikstofoksiede wat tydens hierdie produksiestadium teenwoordig is, deur die suur geabsorbeer. Hulle moet uit die produk onttrek word: salpetersuurdampe word meestal vir hierdie doel gebruik, wat na die kondensor gestuur word. Die onttrekte stikstofoksiede, sowel as suurdampe wat nie 'n kondensaat gevorm het nie, word na 'n ander area van die apparaat gestuur - vir absorpsie, waar dit met water behandel word. As gevolg hiervan word verdunde suur gevorm, wat weer na kondensasie en afkoeling gevoer word. Die voltooide produk word na die pakhuis of na die kliënt gestuur.

Kenmerke van konsentrasie met swaelsuur

Die hooftaak wat die produksie van salpetersuur in die industrie kenmerk, is die implementering van die koste-effektiewe en doeltreffende konsentrasie daarvan. Daar is verskeie benaderings om 'n optimale skema te ontwikkel om dit op te los. Dit sal nuttig wees om dié te oorweeg wat onder die algemeenste is.

Ons het hierbo opgemerk dat swaelsuur gebruik kan word om die betrokke stof te konsentreer. Daar is 'n redelik algemene manier om die doeltreffendheid van die gebruik daarvan te verhoog - 'n voorlopige toename in die konsentrasie van salpetersuur deur verdamping. Optimaal, voor behandeling met swaelsuur, sal die ooreenstemmende stof 'n konsentrasie van ongeveer 59-60% hê. Daar moet kennis geneem word dat hierdie tegnologie vir die produksie van salpetersuur in die praktyk gekenmerk word deur 'n lae vlak van omgewingsvriendelikheid. Daarom, as 'n alternatief vir die gebruik van swaelsuur, is die gebruik van nitrate algemeen. Kom ons bestudeer hul besonderhede in meer besonderhede.

Konsentrasie met nitrate

Dikwels word magnesium- of sinknitrate gebruik om die probleem op te los wat die produksie van salpetersuur uit ammoniak kenmerk. Eerstens is dit aansienlik meer omgewingsvriendelik as die metodewat die gebruik van swaelsuur behels. Boonop verseker hierdie tegnologie die hoogste geh alte van salpetersuur as 'n finale produk.

Terselfdertyd het dit 'n aantal tekortkominge, wat die voorkoms van probleme in die wydverspreide toepassing daarvan vooraf bepaal. In die eerste plek is dit 'n redelik hoë koste van die produksieproses. Boonop behels hierdie tegnologie in baie gevalle die produksie van vaste afval, waarvan die verwerking ingewikkeld kan wees.

Gebruik van katalisators in die produksie van salpetersuur

Dit sal nuttig wees om te oorweeg watter ander stowwe saam met die hoof grondstowwe gebruik word vir die vervaardiging van die betrokke produk in die industriële (meestal word katalisators as sodanig beskou) produksie van salpetersuur. Die gebruik van die betrokke stowwe is te wyte aan die behoefte om die winsgewendheid van suurproduksie te verhoog, die dinamika van sy uitset by 'n industriële eenheid te verhoog.

Die hoofvereiste vir die katalisator in die vervaardiging van die betrokke produk is die selektiwiteit van aksie. Dit wil sê, dit moet die hoof chemiese reaksie beïnvloed sonder om neweprosesse te beïnvloed. Meestal word katalisators gebruik in die produksie van suur, wat platinum bevat.

Hierbo het ons opgemerk dat wanneer 'n swak gekonsentreerde stof teen verhoogde druk vrygestel word, katalisators gebaseer op platinum en rodium gebruik word. In sommige gevalle word legerings met die byvoeging van palladium ook gebruik. Maar die belangrikste metaal in hulle isplatinum, die inhoud daarvan is gewoonlik nie minder nie as 81%. Die essensie van die katalisator in hierdie geval is om die vinnige verloop van die hoof chemiese reaksie te stimuleer. As 'n reël gaan dit binne die eksterne diffusie-afdeling deur.

Die proses hang af van die grense van suurstofdiffusie relatief tot die katalisatoroppervlak. Hierdie kenmerk veroorsaak 'n hoër konsentrasie van ammoniak, die belangrikste grondstof vir die produksie van salpetersuur, op die oppervlak van een of soms die katalisator, in vergelyking met die konsentrasie in lug. Dit is moontlik om die soortlike gewig van verskeie newe-reaksies te verhoog waarin onvolledige oksidasie en die vorming van stikstof of sy oksied waargeneem word. In hierdie verband moet suurstof naby die oppervlak in 'n hoeveelheid wees wat voldoende is om ammoniak te verplaas. In hierdie geval sal dit moontlik wees om 'n voldoende diep oksidasie te bereik.

Daar kan kennis geneem word dat, saam met platinum-katalisators, gekombineerde stowwe ook betrokke is by die produksie van salpetersuur. In die besonder, yster-chroom. Hulle kan die ekonomiese koste wat die produksie van die betrokke stof kenmerk aansienlik verminder.

So, ons het die metodes van produksie van salpetersuur oorweeg, die hooftipes geïdentifiseer. Hoeveel stadiums van salpetersuurproduksie geïmplementeer moet word, hang af van die tipe daarvan, sowel as die spesifieke tegnologie vir die vrystelling van die ooreenstemmende stof. Dit sal nuttig wees om nou te oorweeg watter probleme die industriële produksie van hierdie produk kenmerk, wat in baie gebiede van die ekonomie in aanvraag is.

Belangrikste probleme insalpetersuurproduksie

So, soos ons reeds weet, behels die produksie van salpetersuur deur die kontakmetode - een van die algemeenste in die moderne industrie, die gebruik van 'n katalisator om die oksidasie van ammoniak te versnel en die opbrengs van die produk. Die grootste probleem in die vervaardiging van die produk wat oorweeg word, is die redelik hoë prys van die ooreenstemmende katalisator. Die selektiwiteit daarvan bereik egter nie altyd die optimale waarde nie. Boonop kan 'n aansienlike gedeelte van die platinum wat as die hoofelement vir die katalisator gebruik word tydens produksie verlore gaan. Gevolglik neem weer die kostedoeltreffendheid van die uitset van die produk af.

Nog 'n probleem wat die produksie van salpetersuur kenmerk, is die omgewing. Hierbo het ons opgemerk dat swaelsuur met die konsentrasie van grondstowwe gebruik kan word, en as dit deur die ooreenstemmende produksiesiklus gaan, word skadelike stowwe gevorm. 'n Alternatief in hierdie geval kan die gebruik van nitrate wees - maar dit impliseer weereens 'n toename in ekonomiese koste. Die omgewingsfaktor vir moderne vervaardigers vandag is egter so belangrik soos die vlak van produksiewinsgewendheid.

Aanbeveel:

Vervaardiging van laaghout: tegnologie, hoofstadia van die proses en toepassingsareas van die materiaal

Laaghout is een van die goedkoopste en mees praktiese boumateriaal. Ten spyte van die meerlaagstruktuur, is dit maklik om te installeer en kan dit sonder spesiale toerusting tuis verwerk word. Standaardproduksie van laaghout behels die gebruik van houtlamellas, met behoorlike verwerking waarvan jy 'n afwerkingsmateriaal kan kry wat bestand is teen 'n verskeidenheid bedreigings

Termiet-sweiswerk: tegnologie. Die praktyk van termietsweiswerk in die alledaagse lewe en in die elektriese industrie

Die artikel word gewy aan termiet-sweistegnologie. Die kenmerke van hierdie metode, die toerusting wat gebruik word, die nuanses van gebruik, ens

Wat is die befondsde en versekeringsdeel van die pensioen? Die termyn vir die oordrag van die befondsde deel van die pensioen. Watter deel van die pensioen is versekering en watter

In Rusland is die pensioenhervorming al vir 'n lang tyd in werking, 'n bietjie meer as 'n dekade. Ten spyte hiervan kan baie werkende burgers steeds nie verstaan wat die befondsde en versekeringsdeel van 'n pensioen is nie, en, gevolglik, watter hoeveelheid sekuriteit op hulle wag op ouderdom nie. Om hierdie probleem te verstaan, moet u die inligting wat in die artikel aangebied word, lees

Konyne van die Strokach-ras: beskrywing van die spesie, kenmerke van versorging, voortplanting, kenmerkende kenmerke van die ras en reëls van aanhou

As iemand 'n doelwit het om konyne van die Strokach-ras te teel, dan is dit nodig om te onthou dat dit die beste is om net die sterkste en beste individue van die Duitse ras te hê. Wanneer dit tuis gekweek word, slaag baie boere nie altyd daarin om 'n suiwer ras te teel nie, aangesien sommige individue bont is of siek word

Vitamienaanleg in Ufa: geskiedenis en datum van vestiging, bestuur, adresse, tegniese fokus, stadiums van ontwikkeling, bekendstelling van moderne tegnologie en kwaliteit van die p

Die lewe van 'n moderne mens vind plaas in 'n taamlik ongunstige ekologiese omgewing, gepaardgaande met intellektuele en emosionele oorlading. Jy kan nie klaarkom sonder om vitamiene en minerale te neem nie, selfs in die somer. Hierdie materiaal sal fokus op een van die oudste ondernemings in Ufa, wat betrokke is by die vervaardiging van nuttige produkte