2026 Outeur: Howard Calhoun | calhoun@techconfronts.com. Laas verander: 2025-01-24 13:10:55

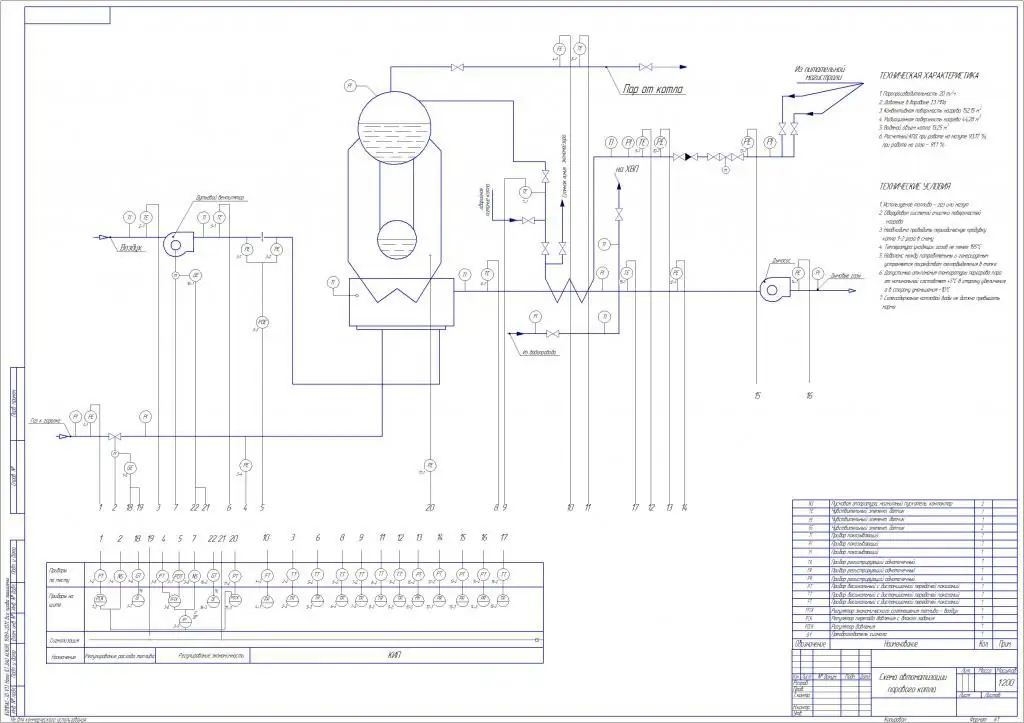

DKVR-20-13 is 'n vertikale waterbuis-stoomketel met 'n afgeskermde verbrandingskamer. Die ontwerp sluit ook 'n kokende balk in. Hierdie strukturele elemente word volgens die "D"-skema uitgevoer. 'n Kenmerkende kenmerk van hierdie skema is die laterale ligging van die konvektiewe deel van die toestel in verhouding tot sy verbrandingskamer.

Hoofaanwysers van die eenheid

Dit is die moeite werd om te begin met die tegniese kenmerke van die DKVR-20-13. Soos vroeër genoem, verwys hierdie tipe eenheid na stoomketels. Sy stoomkapasiteit is 20 t/h. Wat die tipe brandstof wat vir werk gebruik word, is gas- of vloeibare brandstof. Die oormaat of bedryfsdruk van die koelmiddel by die uitlaat van die ketel is 1,3 MPa. Die uitlaatstoomtemperatuur word beskou as een van die hoofaanwysers. Dit kan gelyk wees aan 194 grade Celsius in die geval van versadigde stoom of 250 grade in die geval van oorverhit. 'N Belangrike komponent is die temperatuur van die voerwater - 100 grade. Doeltreffendheid, volgens berekeninge,is 92%. Die brandstofverbruik word in kg/h bepaal en is 1470. Die ketel behoort aan groot-grootte installasies, en sy massa is 44634 kg.

Beskrywing van die eenheid

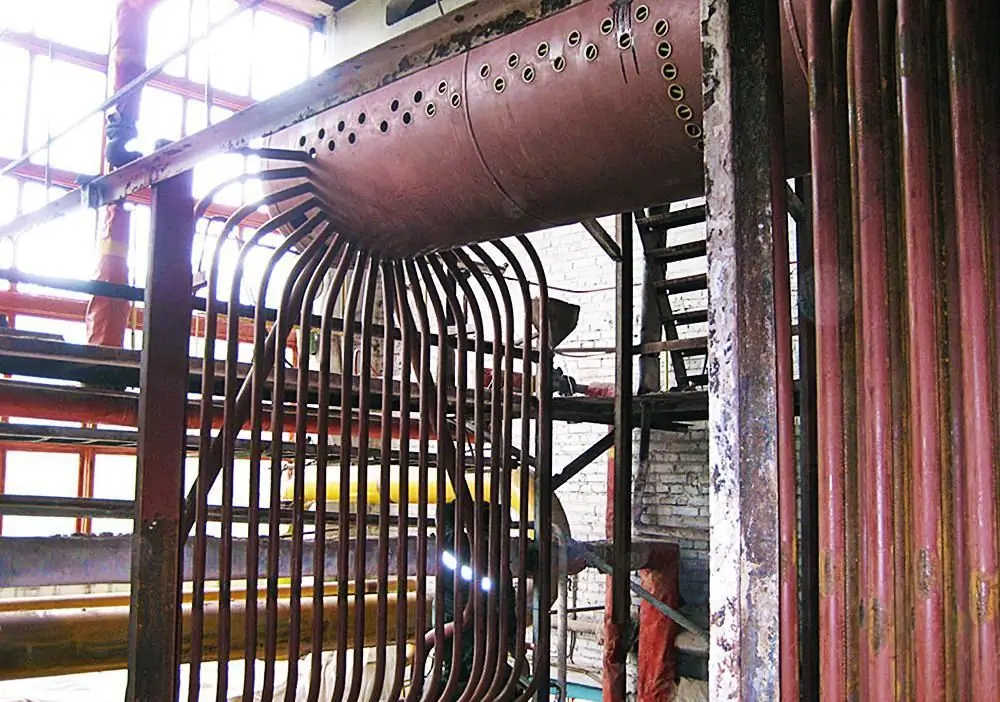

Die stoomketel DKVR-20-13 bestaan uit verskeie hoofstruktuurelemente: die boonste kort drom en die onderste, afgeskermde verbrandingskamer, wat vroeër genoem is. Vervolgens is dit die moeite werd om hierdie eenheid en sommige van sy onderdele in meer besonderhede te oorweeg.

Die toestel DKVR-20-13 het 'n kenmerk dat die verbrandingskamer in twee dele verdeel is: die oond self, sowel as die naverbrandingskamer. Hierdie kamer word van die vuurkas geskei deur die agterskerm van die ketel. Warm gasse word deur gelykstroom en oor die hele breedte van die balk aan die ketelbuise van die toestel voorsien. Op pad het hulle geen afskortings nie. In die geval van bykomende installasie van 'n oorverhitter op die DKVR-20-13-ketel, kan sommige van hierdie pype egter nie geïnstalleer word nie. Die oorverhitter self sal uit 'n paar pakkette bestaan. Hulle sal aan verskillende kante van die ketel geleë wees. Nadat dit afgewerk is, sal oorverhitte stoom van beide pakkette na 'n spesiale versamelingsspruitstuk afgevoer word. Die toestel van die DKVR-20-13-eenheid gebruik voerwater, wat aan die boonste drom voorsien sal word. Nou oor hom.

keteldrom

Die boonste drom is onderhewig aan erge oorverhitting, en daarom moet dit afgekoel word. Om die mure van hierdie strukturele element af te koel, 'n mengsel van water enstoom wat uit die buise kom van beide die syskerms en van die voorkant van die konvektiewe bondel af.

Die boonste trommel het 'n element wat die boonste generatrix genoem word. Dit bevat gewoonlik strukturele elemente soos veiligheidskleppe, 'n stoomklep of 'n klep, 'n klep vir moontlike stoomonttrekking vir eie behoeftes (vir blaas).

In die boonste drom is daar 'n waterspasie waardeur die voerpyp gaan. Skeidingstoestelle gaan deur die spasie wat met stoom gevul is.

Ontskeiende kenmerke

Wanneer die DKVR-20-13 beskryf word, moet daarop gelet word dat die ontwerp sekere kenmerkende kenmerke het. Wat hierdie model van ander onderskei, met 'n laer tempo van stoomproduksie. Onder hulle is dit opmerklik:

- Die boonste drom van die eenheid 20-13 is korter, waardeur dit nie in die keteloond val nie. Terselfdertyd is beide die boonste en onderste dromme ewe lank - 4500 mm. Dit is ook die moeite werd om by te voeg dat die teenwoordigheid van 'n verkorte boonste drom gelei het tot die afwesigheid van die behoefte aan die skietbeton, en ook die betroubaarheid van die toerusting as geheel verhoog het.

- Weens die feit dat die boonste drom verminder is, en die hoeveelheid water en stoom wat geproduseer word op dieselfde vlak gelaat moes word, is besluit om twee afgeleë siklone by die ontwerp te voeg. Hierdie elemente genereer ongeveer 20% van die totale stoomvolume.

- Die onderste drom is ook effens aangepas. Dit is bo nul verhoog om toeganklikheid en gerief te verbeter.tydens inspeksie en instandhouding.

- Die DKVR-20-13-ketel het 'n groot aantal skerms. Twee van hulle is aan die regterkant, nog twee aan die linkerkant, een voor- en een agterskerm. Daarbenewens het elkeen van hulle twee versamelaars in sy samestelling. Dit blyk dus dat die ketel toegerus is met 12 versamelaars, waarvan ses bo, ses onder geleë is.

- Nog 'n ontwerpkenmerk wat die syskerms beïnvloed, is hul verdeling in twee blokke. Die eerste blok word onderskeidelik as die syskerms vir die eerste fase van verdamping beskou, die tweede blok is die tweede fase van verdamping. Daarbenewens is die tweede blok gewoonlik voor die konvektiewe balk geleë, en die skerms word gewoonlik vanaf die voorkant van die ketel getel.

- Die laaste ontwerpkenmerk is L-vormige sypype vir skerms. Hul installasie word volgens die volgende beginsels uitgevoer. Byvoorbeeld, die eerste pyp vir die regterkantskerm sal sy onderste punt aan die onderste regterkop vasgesweis hê en sy boonste punt aan die boonste linkerskermkop vasgesweis. Die eerste pyp vir die linkerskerm sal op dieselfde manier geheg word. Verdere kruisverbinding op hierdie manier lei daartoe dat die verbrandingskamer heeltemal afgeskerm word.

En op die ou end kan ons byvoeg dat die konvektiewe balk geen afskortings in sy ontwerp het nie.

Algemene Aggregate-probleme

Herstel van ketels moet slegs aan professionele mense vertrou word. Onder die mees algemeneprobleme wat opgespoor kan word, word skaalvorming uitgelig. Hierdie gebrek sal gekenmerk word deur 'n afname in die hitte-uitset van die ketel, sowel as 'n afname in sy algehele prestasie-aanwyser. Onder ander algemene oorsake van onklaarrakings, val verkeerde instandhouding of nie-nakoming van die reël van hierdie werke uit. Dikwels kan die oorsaak 'n fout by die ontwerpstadium van die stelsel of installering van die eenheid self wees.

Die herstel van hierdie tipe ketel is in elk geval baie duur. Om die behoefte aan hierdie werk te vermy, moet diagnostiek van alle dele en die stelsel as geheel so gereeld as moontlik uitgevoer word. Daarbenewens moet voorkomende skoonmaakwerk uitgevoer word om skaalvorming te vermy.

Bricking. Kenmerke

Tydens die installering van die DKVR-20-13-ketel is steenwerk 'n verpligte deel. Terselfdertyd moet die dikte van die mure daarvoor 510 mm wees - dit is die dikte van twee bakstene. Alle mure moet hierdie dikte hê, behalwe die agterkant. Hier word vermindering tot 'n dikte van 1,5 bakstene of 380 mm toegelaat. Boonop is die agtermuur gewoonlik aan die buitekant bedek met 'n laag gips van 20 mm dik. Dit word gedoen om die aantal suigkoppies te verminder.

Sulke steenwerk word as swaar beskou, en daarom is dit van rooi baksteen gemaak. Vuurklei-stene word ook hier gebruik, waarmee hulle die mure wat na die oond kyk, uitlê. Hulle dikte moet 125 mm wees.

Die mure van die nabrander moet 250 mm dik wees. Dit is nodig om 'n afskorting tussen die balkpype te maak. Beide van hierdiedie struktuurelemente van die voering moet van vuurkleistene gemaak word.

Voorskermbewerking

Die gebruikshandleiding vir die DKVR-20-13-ketel is aan elke eenheid geheg en bevat al die nodige instruksies vir die gebruik van die eenheid, die versorging daarvan en die uitvoer van instandhouding. Die werking van sommige dele moet egter in meer besonderhede bestudeer word.

Water sirkuleer om die stroombaan in die voorskerm. Die onderste spruitstuk van hierdie skerm behoort tot die eerste verdampingstadium. Dit word met water vanaf die boonste drom deur twee verbyvloeipype gevoer. Tydens die werking van die eenheid verdamp nie alle water nie. Onverdampte vloeistof sal ook hierdie versamelaar vanaf die boonste drom binnedring. Daar is vier spesiale afvoerpype hiervoor. Verder is daar stygpype in die struktuur waardeur die vloeistof vanaf die onderste versamelaar opwaarts sal beweeg. Dit sal verhit word en in 'n stoom-watermengsel verander, waarna dit in die boonste verdeelstuk gevoer sal word.

Bewegende gasse

Na die verbranding van die brandstof sal gasse gevorm word wat in die naverbrander inbeweeg. 'n Oorverhitter word gewoonlik aan die einde van so 'n kamer geïnstalleer. Aangesien die ontwerp van hierdie spesifieke ketel nie voorsiening maak vir die teenwoordigheid van afskortings voor die balk nie, sal hierdie uitlaatgasse daardeur beweeg en hul hitte afgee. Daarna sal hulle oor die hele breedte van die agtermuur uit die ketel verwyder word. Daarna is daar 'n spesiale gaskanaal waardeur gasse gelewer sal wordekonomieseerder.

Veranderinge in ontwerp

Soos vroeër opgemerk, is data sedert 1961 vervaardig. Die eienaardigheid was dat hulle oorspronklik bedoel was vir die verbranding van vaste brandstowwe, soos harde- en bruinkool of antrasiet. Daarna is die brandstofbalans in die land egter verander en dit was nodig om oor te skakel na die verbranding van vloeibare en gasbrandstowwe. Dit het geen spesiale veranderinge aan die ontwerp aangebring nie.

Dit is hier belangrik om daarop te let dat na oorskakeling na sulke tipes brandstof, 'n gedwonge werkingsmodus van nominaal tot 140% toegelaat is. Dit het gelei tot 'n sterk toename in noodsituasies. Hulle grootste deel het bestaan uit die mislukking van die soutkompartement en siklone.

Waterverhittingmodus

Aan die einde is dit die moeite werd om by te voeg dat die ketel in warmwatermodus bedryf kan word. Dit laat jou toe om brandstofverbruik tydens werking te verminder, die produktiwiteit van die eenheid te verhoog, die koste van hulpbronne vir die eenheid se eie behoeftes te verminder en die koste van die voorbereiding van die vloeistof te verminder.

As ons al hierdie voordele saam oorweeg vanuit die oogpunt van toenemende doeltreffendheid, dan styg hierdie syfer gemiddeld met 2-2.5%.

Op grond van bogenoemde kan ons die volgende gevolgtrekking maak. Hierdie eenhede was goeie eenhede vir hul tyd, maar nou maak tegnologie die vervaardiging en bedryf van beter toerusting moontlik.

Aanbeveel:

Drywende vervoerband PTS-2: foto, beskrywing, spesifikasies

Drywende vervoerband PTS-2: beskrywing, spesifikasies, toepassing, kenmerke, wysigings. Swaai ruspe vervoerband PTS-2: oorsig, doel, werking, foto's, voordele en nadele

Bedryfs- en instandhoudingspersoneel: pligte en posbeskrywing

Wie is die operasionele en instandhoudingspersoneel? Wie behoort tot hierdie kategorie en wat is die verantwoordelikhede van die personeel? Wat is duplisering van operasionele en instandhoudingspersoneel, die essensie en tydsberekening van die gang

Die goedkoopste buiteboordmotor: resensie, beskrywing, spesifikasies, resensies

Die goedkoopste buiteboordmotors word nie net deur 'n aantreklike prysetiket onderskei nie, maar ook deur 'n klomp verwante probleme, insluitend: middelmatige montering, gereelde onklaarraking, nie die beste beheer nie, verhoogde verbruik, ens. Maar in werklikheid, nie alles is so erg soos dit met die eerste oogopslag lyk nie. Te koop kan jy waardige opsies vind, jy hoef net te kan soek

Ball terugslagklep: beskrywing, spesifikasies, toestel en resensies

Die skeppers van pypstelsels het verwag dat water of enige ander produk in een rigting sou beweeg. Maar die praktyk wys dat daar uitsonderings is. Om noodsituasies te vermy, as die vloei die ander kant toe gaan, word 'n terugslagklep of een van sy variëteite in die pypleidings gebruik - 'n balklep

IL-96-400 vliegtuig: beskrywing, spesifikasies en kenmerke

IL-96 begin sy geskiedenis in die 1980's. Planne vir die geleidelike vervanging van uitgediende Sowjet-lugvaart was egter nie bestem om waar te word nie. En hoewel, volgens sy data, hierdie masjien in baie opsigte beter is as die Amerikaanse Boeings, het die nuwe model sy toepassing byna 20 jaar later gevind, en slegs die Russiese Lugmag