2026 Outeur: Howard Calhoun | calhoun@techconfronts.com. Laas verander: 2025-06-01 07:13:00

Anodisering is 'n elektrolitiese proses wat gebruik word om die dikte van die laag natuurlike oksiede op die oppervlak van produkte te verhoog. Hierdie tegnologie het sy naam gekry as gevolg van die feit dat die verwerkte materiaal as 'n anode in die elektroliet gebruik word. As gevolg van hierdie bewerking word die weerstand van die materiaal teen korrosie en slytasie verhoog, en die oppervlak word ook voorberei vir die aanwending van onderlaag en verf.

Toepassing van bykomende beskermende lae na metaal-anodisering word baie beter uitgevoer as die oorspronklike materiaal. Die geanodiseerde deklaag self, afhangende van die metode van aanwending, kan poreus wees, kleurstowwe goed absorbeer, of dun en deursigtig, wat die struktuur van die oorspronklike materiaal beklemtoon en lig goed weerkaats. Die gevormde beskermende film is 'n diëlektrikum, dit wil sê, dit gelei nie elektriese stroom nie.

Waarom word dit gedoen

Geanodiseerde afwerking gebruik waar nodigbied beskerming teen korrosie en vermy verhoogde slytasie in die kontakonderdele van meganismes en toestelle. Onder ander metodes van oppervlakbeskerming van metale, is hierdie tegnologie een van die goedkoopste en betroubaarste. Die mees algemene gebruik van anodisering is om aluminium en sy legerings te beskerm. Soos u weet, het hierdie metaal, met sulke unieke eienskappe soos 'n kombinasie van ligheid en sterkte, 'n verhoogde vatbaarheid vir korrosie. Hierdie tegnologie is ook ontwikkel vir 'n aantal ander nie-ysterhoudende metale: titanium, magnesium, sink, sirkonium en tantaal.

Sommige kenmerke

Die proses wat bestudeer word, benewens die verandering van die mikroskopiese tekstuur op die oppervlak, verander ook die kristalstruktuur van die metaal by die grens met die beskermende film. Maar met 'n groot dikte van die geanodiseerde laag, het die beskermende laag self, as 'n reël, aansienlike porositeit. Daarom, om die korrosiebestandheid van die materiaal te bereik, is die bykomende verseëling daarvan nodig. Terselfdertyd bied 'n dik laag verhoogde slytasieweerstand, veel meer as verf of ander bedekkings, soos bespuiting. Soos die oppervlaksterkte toeneem, word dit meer bros, dit wil sê meer vatbaar vir krake van termiese, chemiese en impakkrake. Krake in die geanodiseerde deklaag tydens stempel is geensins 'n seldsame verskynsel nie, en die ontwikkelde aanbevelings help nie altyd hier nie.

Uitvinding

Eerste gedokumenteerdie aangetekende gebruik van anodisering het in 1923 in Engeland plaasgevind om seevliegtuigonderdele teen korrosie te beskerm. Aanvanklik is chroomsuur gebruik. Later is oksaalsuur in Japan gebruik, maar vandag word klassieke swaelsuur in die meeste gevalle gebruik om 'n geanodiseerde laag in die samestelling van die elektroliet te skep, wat die koste van die proses aansienlik verminder. Tegnologie word voortdurend verbeter en ontwikkel.

Aluminium

Geanodiseer om weerstand teen korrosie te verbeter en voor te berei vir verf. En ook, afhangende van die tegnologie wat gebruik word, óf om die grofheid te verhoog óf om 'n gladde oppervlak te skep. Terselfdertyd is anodisering op sigself nie in staat om die sterkte van produkte wat van hierdie metaal gemaak word, aansienlik te verhoog nie. Wanneer aluminium in aanraking kom met lug of enige ander gas wat suurstof bevat, vorm die metaal natuurlik 'n oksiedlaag van 2-3 nm dik op sy oppervlak, en op legerings bereik sy waarde 5-15 nm.

Die dikte van die geanodiseerde aluminiumbedekking is 15-20 mikron, dit wil sê, die verskil is twee ordes van grootte (1 mikron is gelyk aan 1000 nm). Terselfdertyd word hierdie geskepde laag in gelyke verhoudings, relatief gesproke, binne en buite die oppervlak versprei, dit wil sê dit verhoog die dikte van die deel met ½ van die grootte van die beskermende laag. Alhoewel anodisering 'n digte en eenvormige deklaag produseer, kan die mikroskopiese krake wat daarin voorkom, tot korrosie lei. Daarbenewens is die oppervlak beskermende laag self onderhewig aan chemiese verval.as gevolg van blootstelling aan 'n omgewing met hoë suurheid. Om hierdie verskynsel te bekamp, word tegnologie gebruik wat die aantal mikrokrake verminder en meer stabiele chemiese elemente in die oksiedsamestelling inbring.

Aansoek

Bewerkte materiale word wyd gebruik. Byvoorbeeld, in lugvaart bevat baie strukturele elemente aluminiumlegerings wat bestudeer word, dieselfde situasie is in skeepsbou. Die diëlektriese eienskappe van die geanodiseerde deklaag het die gebruik daarvan in elektriese produkte vooraf bepaal. Produkte gemaak van verwerkte materiaal kan gevind word in verskeie huishoudelike toestelle, insluitend spelers, ligte, kameras, slimfone. In die alledaagse lewe word 'n geanodiseerde ysterbedekking gebruik, meer presies, sy sole, wat sy verbruikerseienskappe aansienlik verbeter. Wanneer jy kook, kan spesiale Teflon-bedekkings gebruik word om te verhoed dat voedsel brand. Gewoonlik is sulke kombuisgereedskap redelik duur. 'n Nie-geanodiseerde aluminium braaipan is egter in staat om 'n oplossing vir dieselfde probleem te bied. Terselfdertyd, teen 'n laer koste. In konstruksie word geanodiseerde deklaag van profiele gebruik vir die montering van vensters en ander behoeftes. Boonop trek kleurvolle besonderhede die aandag van ontwerpers en kunstenaars, dit word in verskeie kulturele en kunsvoorwerpe regoor die wêreld gebruik, asook in die vervaardiging van juweliersware.

Tegnologie

Spesiale elektroplateerwinkels ennywerhede wat as "vuil" en skadelik vir menslike gesondheid beskou word. Daarom moet aanbevelings vir die proses by die huis, wat in sommige bronne geadverteer word, met uiterste omsigtigheid geneem word, ten spyte van die skynbare eenvoud van die beskryfde tegnologieë.

Geanodiseerde deklaag kan op verskeie maniere geskep word, maar die algemene beginsel en volgorde van werk bly klassiek. Terselfdertyd hang die sterkte en meganiese eienskappe van die materiaal wat verkry word af van, in werklikheid, die bronmetaal self, van die eienskappe van die katode, die stroomsterkte en die samestelling van die elektroliet wat gebruik word. Dit moet beklemtoon word dat as gevolg van die prosedure geen bykomende stowwe op die oppervlak toegedien word nie, en die beskermende laag word gevorm deur die bronmateriaal self te transformeer. Die kern van elektroplatering is die effek van elektriese stroom op chemiese reaksies. Die hele proses word in drie hooffases verdeel.

Eerste fase - voorbereiding

Op hierdie stadium word die produk deeglik skoongemaak. Die oppervlak word ontvet en gepoleer. Dan is daar die sogenaamde ets. Dit word uitgevoer deur die produk in 'n alkaliese oplossing te plaas, gevolg deur dit in 'n suur oplossing te beweeg. Hierdie prosedures word voltooi deur spoel, waartydens dit uiters belangrik is om alle chemiese residue te verwyder, insluitend moeilik bereikbare areas. Die finale resultaat hang grootliks af van die kwaliteit van die eerste fase.

Tweede stadium - elektrochemie

Op hierdie stadium word die geanodiseerde aluminiumbedekking eintlik geskep. Versigtig voorbereide werkstukaan hakies gehang en in 'n bad met elektroliet laat sak, tussen twee katodes geplaas. Vir aluminium en sy legerings word katodes van lood gebruik. Gewoonlik sluit die samestelling van die elektroliet swaelsuur in, maar ander sure kan gebruik word, byvoorbeeld oksaalsuur, chroom, afhangende van die toekomstige doel van die gemasjineerde deel. Oksaalsuur word gebruik om isolerende bedekkings van verskillende kleure te skep, chroomsuur word gebruik om dele te verwerk wat 'n komplekse geometriese vorm het met klein deursnee gate.

Die tyd wat nodig is om 'n beskermende laag te skep, hang af van die temperatuur van die elektroliet en van die sterkte van die stroom. Hoe hoër die temperatuur en hoe laer die stroom, hoe vinniger die proses. In hierdie geval is die oppervlakfilm egter redelik poreus en sag. Om 'n harde en digte oppervlak te verkry, word lae temperature en hoë stroomdigtheid vereis. Vir sulfaatelektroliet is die temperatuurreeks van 0 tot 50 grade, en die spesifieke stroomsterkte is van 1 tot 3 ampère per vierkante desimeter. Alle parameters vir hierdie prosedure is oor die jare uitgewerk en is vervat in die toepaslike instruksies en standaarde.

Derde fase - konsolidasie

Nadat die elektrolise voltooi is, word die geanodiseerde produk vasgemaak, dit wil sê die porieë in die beskermende film is toe. Dit kan gedoen word deur die behandelde oppervlak in water of in 'n spesiale oplossing te plaas. Voor hierdie stadium is 'n effektiewe skildery van die deel moontlik, aangesien die teenwoordigheid van porieë goeie absorpsie sal toelaat.kleurstof.

Ontwikkeling van anodiseringstegnologie

Om 'n swaardiens-oksiedfilm op die oppervlak van aluminium te verkry, is 'n metode ontwikkel wat 'n komplekse samestelling van verskeie elektroliete in 'n sekere verhouding gebruik, gekombineer met 'n geleidelike toename in elektriese stroomdigtheid. 'N Soort "cocktail" van swael-, wynsteen-, oksaal-, sitroensuur- en boorsuur word gebruik, en die huidige sterkte in die proses neem geleidelik vyf keer toe. As gevolg van hierdie effek verander die struktuur van die poreuse sel van die beskermende oksiedlaag.

Spesiale melding moet gemaak word van die tegnologie om die kleur van 'n geanodiseerde voorwerp te verander, wat op verskillende maniere gedoen kan word. Die eenvoudigste is om die onderdeel onmiddellik na die anodiseringsprosedure in 'n oplossing met warm kleurstof te plaas, dit wil sê voor die derde fase van die proses. Die proses van kleur met die gebruik van bymiddels direk in die elektroliet is ietwat meer ingewikkeld. Bymiddels is gewoonlik soute van verskeie metale of organiese sure, wat jou toelaat om die mees uiteenlopende reeks kleure te kry - van absoluut swart tot byna enige kleur uit die palet.

Aanbeveel:

UEC - wat is dit? Universele elektroniese kaart: hoekom jy dit nodig het, waar om dit te kry en hoe om dit te gebruik

Almal het seker al gehoor dat daar iets soos 'n universele elektroniese kaart (UEC) is. Ongelukkig weet nie almal die betekenis en doel van hierdie kaart nie. So kom ons praat oor UEC - wat is dit en hoekom is dit nodig

Waarvan word melk gemaak? Hoe word melkpoeier gemaak?

Almal is sekerlik bekommerd oor die vraag waaruit melk gemaak word. In hierdie artikel sal ons probeer om antwoorde daarop te vind en baie leer oor hierdie produk wat van kleintyd af bekend is

Geanodiseerde aluminium. Spesiale deklaag vir materiaal

Aluminium self is 'n baie ligte materiaal wat goed bewerk kan word. Wanneer dit egter met suurstof in wisselwerking tree, oksideer hierdie stof redelik vinnig, en daarom is dit onmoontlik om dit byvoorbeeld vir skottelgoed te gebruik. Geanodiseerde aluminium het egter byna alle probleme opgelos

Hoe is wedstryde voorheen gemaak en hoe word dit vandag gemaak? Sweedse wedstryde

Die artikel word gewy aan die geskiedenis van die skepping van vuurhoutjies – van hul heel eerste prototipes tot moderne. Dit vertel ook van die bekende Sweedse vuurhoutjies, die evolusie van die chemiese komponente van die vuurhoutjiekop en plakkers vir die boks

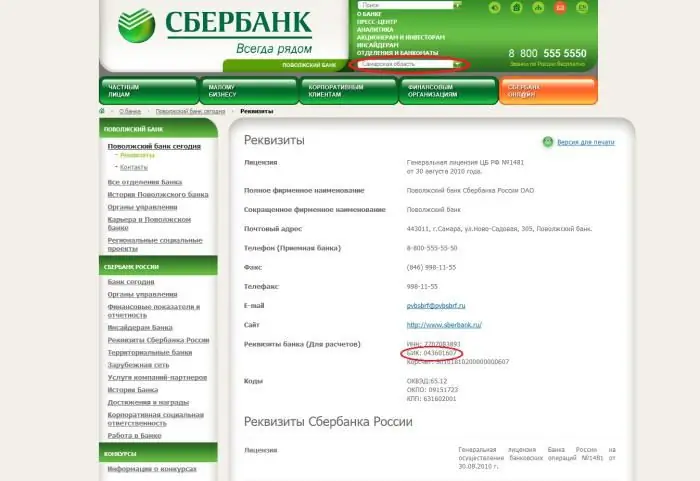

BIC: wat is dit, hoe word dit gevorm en waar kan dit gevind word?

BIC is ingesluit in die lys van verpligte identifikasiedata vir alle kredietinstellings en word aangedui wanneer geldoordragte gemaak word, betalingsopdragte, kredietbriewe, ens. In die meeste lande van die wêreld word aan elke geskepte bank sy eie unieke BIC. Wat dit is en hoe dit gevorm word, sal jy leer deur hierdie artikel te lees