2026 Outeur: Howard Calhoun | calhoun@techconfronts.com. Laas verander: 2025-01-24 13:11:11

Nitrielbutadieenrubber (NBR) is die belangrikste grondstof vir die vervaardiging van verskeie soorte rubber met optimale duursaamheid. Dit is 'n sintetiese polimeriese materiaal wat verkry word deur kopolimerisasie van butadieen met akrilonitril (NAC). Dit kan genoem word nitril, diviniel-nitril, butadieen-akrielonitril rubber of butakriel. In die internasionale benaming is hierdie materiaal gemerk NBR (nitril-butadienerubber), in die huishoudelike benaming - SKN (nitril sintetiese rubber).

Waar van toepassing

Hierdie tipe rubber word die meeste gebruik in daardie industrieë waar optimale weerstand van rubberprodukte teen chemies aggressiewe omgewings belangrik is. Van groot belang is sulke eienskappe van butadieen-nitrielrubber soos hoë elastisiteit en klein permanente vervorming. Hierdie materiaal is wydgebruik in die vervaardiging van rubberelemente wat direkte kontak het met chemies aktiewe materiale - dit kan alle soorte seëls, olieseëls, rubberkompensators, brandstof- en olieslange, dryfbande, brandstoftenks vir motors, lugvaart- en olienywerhede, druk-offset wees borde en ander produkte.

Produkte wat op hierdie rubber gebaseer is, swel nie in olierige vloeistowwe, vriesmiddel en water nie. Van sommige soorte sulke materiaal word die skede van elektriese bedrading en rubberhandskoene gemaak, wat spesiale sterkte en slytweerstand het. Dit word gebruik in die vervaardiging van verskeie kleefmiddels, seëlmiddels en poliuretaanskuim. Rubber is die basis in die vervaardiging van kleefmiddels.

Wanneer en waar het hierdie rubber vandaan gekom?

Die verkryging van butadieen-nitrielrubber is in 1934 in Duitsland aangeteken. Destyds het Duitse wetenskaplikes 'n materiaal geskep wat uniek is in sy eienskappe en dit onder die naam Buna-N gepatenteer. Tydens die Tweede Wêreldoorlog was die nuwe materiaal in groot aanvraag in die militêre industrie.

Weens die gebrek aan natuurlike grondstowwe, het die Amerikaanse topleierskap 'n spesiale program van stapel gestuur wat die aktiewe ontwikkeling van die vervaardiging van butadieen-nitrielrubber en ander soorte sintetiese grondstowwe vir rubbergoedere behels. Die materiaal wat onder hierdie program vervaardig is, is GR-N genoem. Tot op hede het BNR een van die mees gesogte rubbers vir spesiale doeleindes geword. Dit word in meer as 20 lande regoor die wêreld gemaak.

NBR-produksie

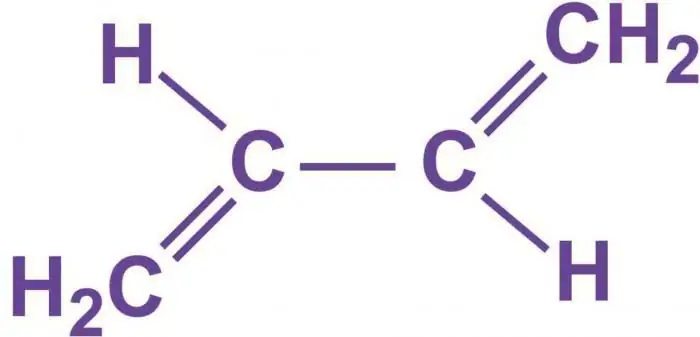

Hierdie tipe materiaal word verkry deur konstruktiewe polimerisasie in 'n waterige emulsie. Die proses word beide by hoë en lae temperature uitgevoer. Die belangrikste monomere vir hul produksie is butadieen-1, 3 en akrielsuurnitril (NAC), gemeng in 'n sekere verhouding. Hierdie stowwe is nie afhanklik van temperatuur nie. Met inagneming van die wette van ewekansige kopolimerisasie, moet daarop gelet word dat hierdie tandem van monomere die eienskappe moet hê van 'n azeotropiese samestelling wat ongeveer 40% akrilonitriel in 'n mengsel van monomere bevat.

In die vervaardiging van hierdie tipe rubber is daar 'n behoefte aan 'n meer volledige suiwering tydens koagulasie van die emulgatoren wat vir polimerisasie gebruik word. In die vervaardigde rubbers word 'n klein hoeveelheid as, minerale en vlugtige onsuiwerhede (nie meer as 1%) toegelaat nie. Hulle kan gelaai word met vlekbare of nie-vlekbare antioksidante.

Wat is BNK

In ons land word rubbers van sulke tipes soos nitrilrubber-18 (SKN-18), nitril-butadieenrubber-26 (SKN-26) en nitrilbutadieenrubber-40 (SKN-40) vervaardig. Die numeriese aanwyser in grade toon die aantal akrilonitrieleenhede in polimere. Hulle kan onderskeidelik 18%, 26% of 40% Akrylonitril bevat.

Deur die aantal samestellende bestanddele te verander, kan jy verskillende eienskappe van die resulterende materiaal bereik. Afhangende van die persentasie akrilonitriel, die eienskapperubbers kan verskil in hardheid, viskositeit, olie- en petrolweerstand. Die persentasie NAK beïnvloed die intermolekulêre effek van strukturele eenhede. Dit is hierdie faktor wat die gebruik van nitrilbutadieenrubber in sekere areas van die nasionale ekonomie beïnvloed. Dit word nietemin gebruik as 'n grondstof vir die vervaardiging van 'n groot reeks industriële rubberprodukte.

Materiaalonvolmaakthede

Ten spyte van die feit dat rubberprodukte wat gemaak word met die byvoeging van BNR 'n hele reeks uitstekende werkverrigting het (hoë treksterkte en rekbaarheid, relatiewe verlenging, skeur- en skuurweerstand, uitstekende olie- en petrolweerstand), het hierdie materiaal en sommige foute.

Taaier bedryfstoestande wat verband hou met 'n toename in die spoed van meganismes en 'n gebrek aan verkoelingsolie, lei daartoe dat rubberelemente slegs by temperature tot +150 grade kan werk. Wanneer die bedryfstemperatuur bo hierdie waarde styg, vind strukturering plaas, en dan die vernietiging van rubbers wat op grond van NBR geskep word. Met ander woorde, verhitte rubber word hard en bros.

Blootstelling aan lae temperature het ook 'n negatiewe uitwerking op rubberprodukte, wat in die vervaardiging van nitrilrubber gebruik is. Die optimum bedryfstemperatuur vir hulle word beskou as nie laer as -35˚С nie.

Moderne rubbermodifikasies

Om rubberprodukte mee te skep'n unieke stel eienskappe, meer moderne modifikasies van rubbers word gebruik. Gehidrogeneerde nitrilbutadieenrubbers word as een van die belowende ontwikkelings in modifikasie beskou. Hulle het uitstekende verwerkingseienskappe in verskeie tipes rubberproduksie.

Rubber gemaak op die basis van polivinielchloried-gemodifiseerde rubbers gee meer stabiele werkverrigting in weersweerstand (tot -50 grade) en uiterste bedryfstemperatuur tot +160 grade. Dit is aansienlik beter as produkte wat op die basis van nitrilrubbers gemaak word in terme van skeurweerstand en slytasieweerstand. Het uitstekende weerstand teen aktiewe invloed van chemies aggressiewe omgewings. Hierdie rubber is egter nie so sterk en elasties nie. Daarom, om die verwerkingseienskappe van die materiaal te verbeter, word dit meestal in kombinasie met konvensionele tipes nitrilrubbers gebruik.

Vulkanisering

Die vulkaniseringsproses van butadieen-nitrielrubbers word uitgevoer met behulp van swael, sowel as thiuram, organiese peroksiede, alkielfenol-formaldehiedharse en organochloorverbindings. Die temperatuur kan wissel van 140˚ tot 190˚ Celsius. Tydens hierdie proses word 'n groot plato van vulkanisasie waargeneem. Die verhoogde inhoud van NAC dra by tot 'n toename in die tempo van vulkanisering. Die kwaliteit van die resulterende rubbers word geëvalueer deur die inherente eienskappe van die vulkaniseerders.

Properties

BNC-eienskappe word bepaalakrilonitriel inhoud. Hierdie tipe rubber is hoogs oplosbaar in ketone, sommige koolwaterstofoplossings en esters. Alifatiese koolwaterstowwe en alkohol het feitlik geen effek op die oplossing van nitrilbutadieenrubbers nie. 'n Toename in die samestelling van die materiaal akrilonitriel dra by tot die intermolekulêre aksie tussen die polimeerkettings: hoe meer NAA in die samestelling van die materiaal is, hoe hoër word die digtheid en temperatuur van die glasoorgang verhoog. 'n Verhoogde inhoud van NAA verminder die diëlektriese eienskappe, verminder die mate van oplosbaarheid in aromatiese oplosmiddels en verhoog die weerstand teen swelling in alifatiese koolwaterstowwe.

Afhangende van die verloop van polimerisasie van rubber, kan dit met verskillende plastoelastiese eienskappe vervaardig word. Hulle kan wees:

- Baie hard (Defoe-hardheid 21.5 - 27.5 N). Wanneer sulke rubber gemerk word, word die letter “T” by sy naam gevoeg.

- Solid (Defoe-hardheid 17.5 - 21.5 N).

- Sag (Defoe-hardheid 7,5 - 11,5 N). Wanneer sulke rubber gemerk word, word die letter "M" by sy naam gevoeg.

Vir NBR's wat met alkielsulfonate as emulgatoren vervaardig word, word die letter "C" by die merk gevoeg. SKN-26MS is byvoorbeeld 'n sagte rubber wat 26% gebonde NAC bevat, en 'n bioafbreekbare alkielsulfonaat-emulgator is in die voorbereiding gebruik.

Aanbeveel:

Voergis: produksie, toediening

Voergis word in die landbou gebruik vir die kweek van huisdiere en pluimvee, gewoonlik as 'n bymiddel tot veevoer. Die gebruik daarvan kan die produktiwiteit van plase en hul winsgewendheid aansienlik verhoog. Boonop is sulke gis 'n wonderlike geleentheid om op voer te bespaar

Moderne produksie. Die struktuur van moderne produksie. Probleme van moderne produksie

Ontwikkelde nywerheid en 'n hoë vlak van die land se ekonomie is sleutelfaktore wat die rykdom en welstand van sy mense beïnvloed. So 'n staat het groot ekonomiese geleenthede en potensiaal. 'n Beduidende komponent van die ekonomie van baie lande is die produksie

Niobiumfoelie: produksie en toediening

Nie alle elemente van die periodieke tabel het hul eie selle onmiddellik na opening ontvang nie. Byvoorbeeld, niobium. Dit is in 1800 ontdek, maar na 150 jaar erken. In die bedryf het niobiumfoelie 'n sekere nis beset en homself daarin versterk, aangesien dit nuttige eienskappe het. Die potensiaal daarvan word onthul wanneer dit gebruik word as 'n grondstof vir die skepping van legerings, oplossings en chemiese mengsels

Sonneblomolie: kalorieë, toediening, produksie

Sonneblomolie is 'n produk wat oor die hele wêreld gewild is en in elke kombuis gebruik word. Die nuttige eienskappe daarvan is sedert antieke tye bekend en is van groot nasionale ekonomiese belang

Twee-komponent poliuretaan seëlmiddel: definisie, skepping, tipes en tipes, eienskappe, eienskappe en nuanses van toediening

Met langtermyn en hoë-geh alte verseëling van nate en krake, het poliuretaan twee-komponent seëlmiddels hul wye verspreiding gevind. Hulle het hoë vervorming en elastiese eienskappe, daarom kan hulle gebruik word as boude seëlmiddels op die gebied van herstel en behuisingskonstruksie