2026 Outeur: Howard Calhoun | [email protected]. Laas verander: 2025-01-24 13:11:07

Ag-tipe graandroërs is tans in groot aanvraag. Hulle verskaf eenvormige en stabiele blaas van die graan. Kom ons kyk in meer besonderhede na die toestel van 'n myngraandroër.

Algemene inligting

Die taak van enige graandroogtoerusting is om graan en oliesade van hoë geh alte te blaas om vog te verminder. Dit laat jou toe om die produk vir 'n lang tyd te stoor.

Met die regte keuse van die bedryfsmodus van die toerusting is dit moontlik om toestande vir die rypwording van graan te skep en daardeur die kwaliteitseienskappe daarvan te verbeter.

Een van die belangrikste voordele van moderne toerusting vir die droog van graan is die feitlik volledige uitskakeling van die moontlikheid van spontane verbranding van die produk.

Mechanisme van aksie

Die beginsel van werking van die myngraandroër is soos volg. Graanmateriaal (voorheen skoongemaak) word in die myn ingevoer. Lugstrome wat deur 'n hitteblok verhit word, gaan deur die produklaag. Hulle kom eweredig uit die inlaatkaste, wat afwissel met die uitlaatbokse. Die bokse is in 'n ruitpatroon gerangskik. Hulle is oop aan die onderkant en is tentvormig.

Vertikale partisies word bo die bokse geïnstalleer. As gevolg van hulle word die inkomende graan in afsonderlike strome verdeel. Dit verseker eenvormige beweging van die produk langs die hoogte van die hele skag en skakel die skepping van stilstaande sones uit.

Die afval koelmiddel (lug) word deur die uitlaatkanale deur die waaier ingesuig en na die sikloon gestuur.

'n Aflaaier is by die uitlaat geïnstalleer. Hulle reguleer die tyd wat die produk in die myn spandeer. Met behulp van 'n skroefvervoerband word graan in die 2de stroom van die hysbak (hysmeganisme) ingevoer. Dan word die produk óf weer na die myn óf na die houer gestuur vir gedroogde graan.

In 'n astipe graandroër word die kamer vertikaal in drie sones verdeel: die eerste en tweede is vir direkte droging, en die derde is vir verkoeling.

In die 1ste sone word die lugtemperatuur deur die hitteblokspuitstuk beheer. In hierdie gedeelte van die myngraandroër word oppervlakvog gewoonlik uit die produk verwyder. In die tweede sone word kapillêre vog reeds uitgeskakel. Die temperatuur hier is laer as in die eerste kompartement. Die temperatuur in die tweede sone word deur dempers in die toevoerkanaal beheer.

SZS-16

Hierdie eenheid word in skoonmaak- en droogkomplekse geïnstalleer en word gebruik om voer, saad en voedselkorrels te droog.

Die ontwerp van hierdie myngraandroër bestaan uit die volgende elemente:

- 2 aanhangers.

- Vuurkaste.

- gradeplegtigheidpype.

- Diffuser.

- Droogkamers.

- Bunkers.

- Nori.

- Graanpype.

- Verkoelingkolomme.

- Sluicegate.

- Unloader.

- Spigot.

- Pyplyn.

Firebox

Dit is 'n selfstandige eenheid wat aan 'n skagdroër gekoppel is. Dit is in 'n aparte gebou gemonteer.

Die koelmiddel word verkry deur rookgasse met lug te meng of deur laasgenoemde te verhit. In die eerste geval sal die doeltreffendheid van die eenheid hoër wees. In hierdie verband word verhitte lug slegs gebruik om voedselgroepe graan en graan te droog.

Die koelmiddel kom deur die pyplyn en die inlaatdiffuser binne.

Droogkamer

Dit is 'n skag waarvan die grootte 98019803650 mm is. Die skagte is op so 'n manier op 'n betonbasis gemonteer dat die spasie wat tussen hulle gevorm word deur 'n inlaatverspreider geblokkeer word. 'n Pyplyn is daaraan gekoppel.

Verspreiders word op die sywande van die kamers geïnstalleer, wat gebruik word om uitlaatlug te verwyder. Hulle is aan 'n takpyp en 'n suigventilasievenster gekoppel. Daar is blindings met 'n reguleerder in die takpyp.

Myn kenmerke

Die ontwerp sluit 'n raam, mure, vyfkantige bokse in. Daar is 8 bokse in 'n ry. Die rand van elkeen van hulle is opwaarts gerig, en die oop deel is na onder gerig.

Die punte van die toevoerbokse is vasgemaak aan die vensters in die muur wat na die tussenmyn kykspasie.

Bunkers

Hulle is bo die asse gemonteer. Die hoppers is van geslote ontwerp.

Op hul vertikale mure is sensors van die onderste en boonste vlakke van die graanmateriaal geïnstalleer, wat outomaties die aflaaitoestel beheer. Dit is in die onderste sone van elke myn geleë.

Unloader

Dit bestaan uit 'n vaste boks. Dit het 8 vensters en 'n beweegbare wa waarop die plate vasgemaak is.

Onder die werking van 'n spesiale meganisme word die heen-en-weer beweging van die wa uitgevoer.

Beheer van die spoed van graan in die asdroër word uitgevoer deur die gaping tussen die plate van die wa en die uitlaatvensters te verander, asook die amplitude van die vibrasie van die plate. Vir elke beweging word 'n porsie graan in die bunker gestort. Die resultaat is 'n voortdurende aflaai van die gedroogde produk, die beweging van die hele volume graanmateriaal van bo na onder.

Die gaping word binne 0-20 mm verstel deur die wa te lig en te laat sak. Die ossillasie-amplitude word gereguleer deur die relatiewe posisie van die dryf-eksentriek te verander.

Versnelling van die aflaai van graanmateriaal word verskaf deur 'n spesiale skakelmeganisme. Met sy hulp beweeg die wa tot 'n groot amplitude, waardeur die uitgangsgate heeltemal oopgaan.

Werkvloeikenmerke

Nat graan word voortdurend met hysbakke na die bunker van elke myn gestuur. Die produk gaan die spasie tussen die bokse binne. By die bereikinggraan van die boonste sensor skakel outomaties die aandrywing van die waens aan. Onder die swaartekrag begin die produk in die skagdroër afbeweeg. Wanneer die bak na die onderste sensor leeggemaak word, sal die aandrywing van die waens outomaties gedeaktiveer word.

Tydens die beweging van die graan af, gaan 'n koelmiddel daardeur, verhit dit, verdamp vog, neem dit weg van die droër.

Die produk word in die volgende bunker afgelaai, gaan dan die hysbak binne en word na die koeltorings gestuur. Na afkoeling gaan die graan in die volgende bak met 'n sluishek, dan word dit gevoer vir verdere verwerking.

Prosesbeheer

Dit is periodiek nodig om graanmonsters te neem om die voginhoud en kwaliteit daarvan te bepaal. Om die temperatuur met 'n spesiale skeppie te beheer, word 3-4 monsters van verskillende dele van die produk in die onderste bokse geneem. Die graan word in 'n boks gegooi waarin 'n termometer geïnstalleer is.

As die temperatuur bo die maksimum toelaatbare is, neem die uitset van die materiaal vanaf die droër toe. As die humiditeit hoog bly, word die produk vir herverwerking gestuur.

Na 5-7 dae se werking moet die skagdroër skoongemaak word.

Vesta-reeks droër

Die myngraandroër VESTA word as 'n universele eenheid beskou. Dit kan gebruik word om graan, peulgewasse en oliesade te verwerk.

Die eenheid is gemaak van gegalvaniseerde staal, wat hoogs bestand is teen aggressiewe omgewingsfaktore.

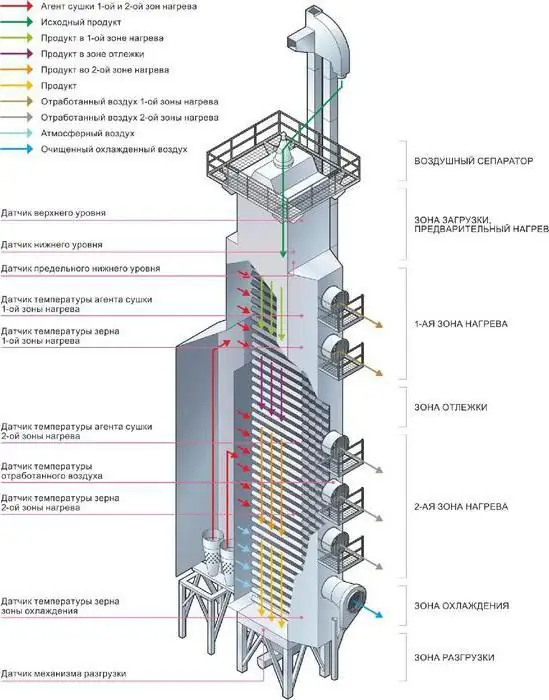

Die toring van die masjien is voorwaardelik in 8 sones verdeel, van bo na onder. Elke sone het sy eiedoel, hulle verrig egter almal een algemene taak - bevry die graan van vog.

Die ontwerp van die graandroër sluit in:

- Skoonmaak- en verspreidingsarea.

- Overdroogbak.

- Voorverhit kompartement.

- Eerste verhittingsone.

- Die rusarea.

- Tweede verhittingsone.

- Verkoelingkompartement.

- Aflaai area.

By die inlaat gaan die graanmateriaal deur 'n lugskeier wat toegerus is met 'n strooimeganisme. Terselfdertyd word die graan skoongemaak van onsuiwerhede wat tydens vervoer verskyn het, en word ook eweredig oor die hele area van die droër versprei.

Prosesbeheer word in 'n outomatiese modus uitgevoer. Die eenheid is toegerus met sensors:

- vulsel;

- temperatuurbeheer;

- verhitting;

- uitlaatlug;

- brandsones;

- verkoelingsones;

- aflaaimeganisme.

Kenmerke van kolomdroër

Hierdie eenheid word ook modulêr genoem. Kolomdroërs kan vertikaal of horisontaal wees.

In die werking van die eenhede word die beginsel van transversale lugvloei (warm en koud) deur 'n laag graanmateriaal gebruik, wat op sy beurt tussen die mure van geperforeerde plate beweeg.

Kolom- of modulêre sulke graandroërs word genoem vanweë die ontwerpkenmerke van die uitleg. Hulle bestaan uit kolomme (modules), waarvan die aantal deur prestasie bepaal word,deur die verbruiker verklaar.

Spesifieke werk

Die werkingsmeganisme van kolomdroërs is redelik eenvoudig. Dit bestaan uit die volgende:

- Die graanmateriaal word in die boonste gedeelte van die eenheid ingevoer. Hier is die awegaar geleë wat die produk oor die hele lengte van die masjien versprei. Die kolomme word opeenvolgend gelaai. Die droër lyk dalk soos 'n ronde toring met dubbele mure. In hierdie geval vind vulling onder die invloed van swaartekrag plaas, en die boonste skroef, onderskeidelik, ontbreek.

- Die waaier begin lug in die kamer inblaas, wat daarna in 2 strome verdeel word. Een gaan die mengsone binne, die tweede word deur 'n brander verhit. In die kamer word albei strome met behulp van weerkaatsers gemeng. Dit verseker temperatuur eenvormigheid op enige punt.

- As gevolg van die feit dat die mure van die kolom geperforeer is, word die graan teen 'n konstante temperatuur geblaas.

- In die onderste sone van die droër is daar doseertoestelle. Hulle word rollers genoem. Hul rotasiespoed reguleer die verblyftyd van die graanmateriaal in die kolomme. Dus word die nodige modus van produkverwerking verskaf.

- Aflaai van graanmateriaal word deur die onderste skraper of skroefvervoerband uitgevoer.

Plat geperforeerde mure is onder konstante korreldruk. In hierdie verband word die droërs van 'n kragtige en komplekse raam voorsien. Wanneer gevoer word, moet die graanmateriaal langs die droër versprei word. Dan moet dit afgehaal word. In hierdie geval moet die eenvormigheid van die proses verseker word en inparallelle gedeeltes. Hiervoor word paddle feeders en skroefvervoerbande in die ontwerp voorsien.

Aanbeveel:

Elektriese motor met ratkas: kenmerke, toestel en werkingsbeginsel

Dit is tans moeilik om 'n bedryf te vind wat nie ratmotors gebruik nie. Hierdie eenheid is 'n soort elektromeganiese onafhanklike eenheid waarin die elektriese motor en ratkas in pare werk

Meganisasie van 'n vliegtuigvlerk: beskrywing, werkingsbeginsel en toestel

Hoe styg vliegtuie op en bly in die lug? Vir baie mense is dit steeds 'n raaisel. As jy dit egter begin verstaan, dan is alles redelik vatbaar vir 'n logiese verduideliking. Die eerste ding om te verstaan is vlerkmeganisasie

Mobiele vulstasie: beskrywing, toestel, werkingsbeginsel, toepassing

Mobiele vulstasie is deesdae nogal 'n gewilde sake-idee. Daarom kan die bereiking van enige sukses op hierdie gebied slegs moontlik wees as u maksimum aandag gee aan die verskillende sleutelpunte wat in hierdie artikel beskryf word

Reservoirparke: toestel, werkingsbeginsel, volume

Die ontginning van olieprodukte is vandag redelik goed ontwikkel. Om 'n hoofoliepypleiding te skep, is daar verskeie verpligte voorwaardes, waaronder die skepping van 'n tenkplaas. Maar wat is dit? Op sigself is so 'n park 'n groep van verskeie afsonderlike tenks wat gebruik word om olie op te berg, gekombineer in een eenheid

Turboprop-enjin: toestel, skema, werkingsbeginsel. Produksie van turboprop-enjins in Rusland

N Turboprop-enjin is soortgelyk aan 'n suierenjin: albei het 'n skroef. Maar op elke ander manier is hulle anders. Oorweeg wat hierdie eenheid is, hoe dit werk, wat sy voor- en nadele is