2026 Outeur: Howard Calhoun | calhoun@techconfronts.com. Laas verander: 2025-01-24 13:11:09

Olieraffinaderye ontvang produkte van putafsettings as grondstof. Basies is dit olie- en gasbronne wat in die vorm van 'n emulsie met onsuiwerhede en minerale soute ontgin word. Sonder voorafbehandeling kan sulke mengsels prosestoerusting selfs in die vroeë stadiums van grondstofverwerking benadeel, daarom word olie-dehidrasie- en ontsoutingsmetodes gebruik, wat met filtrasie vergelyk kan word in terme van effekte.

Algemene beginsels van ontwaterings- en ontsoutingstegnologieë

'n Mengsel van olie en geassosieerde onsuiwerhede word as 'n reël gevorm uit verskeie soorte vloeistowwe, wat vaste deeltjies kan insluit. In die eenvoudigste emulsies word die waterkomponent in dun druppels langs die molekulêre struktuur met ru-olie gemeng. Daar moet kennis geneem word dat die prosesse van dehidrasie en ontsouting van olie nie net geassosieer kan word met natuurlike besoedeling en verdunning van die teiken nie.produk in die put en tydens produksie. Die tegnologie van lugbrug-werking van putte maak voorsiening vir die doelbewuste verdunning van die hulpbron om dit onder boorgatdruk na die oppervlak te onttrek. Lug- of koolwaterstofgasse kan as aktiewe hefmedia optree, so verdere olieraffinering is 'n verpligte tegnologiese maatreël vir hulpbronvoorbereiding. Nog iets is dat die lae suurstofinhoud in die lugbrugtegniek die proses van skeiding van grondstowwe vergemaklik.

Die mees algemene toepassing van olieraffineringstegnologie behels die skeiding van sout en water op molekulêre vlak. Die eenvoudigste tegnologieë vir olie-ontsouting sluit veral die effek van 'n elektrostatiese veld in wat geskep word deur elektrodes met transformatorkragtoevoer by 'n spanning van 12-25 kV. Die elektrostatiese veld veroorsaak dat die watermolekules beweeg, bots en aan mekaar vassit. Soos die vloeistofvolume ophoop, word dit moontlik om dit te vestig met daaropvolgende skeiding van die oliefase. Dit is een van die algemene beginsels van werking van dehidrasie- en ontsoutingsmetodes, maar tegnologieë wat die byvoeging van verskeie aktiewe komponente behels wat skeidingsprosesse bespoedig en optimaliseer, word ook wyd gebruik.

Ru-olie en sy kenmerke

Ru-geproduseerde olie bevat ook natuurlike emulgatoren met verspreide onsuiwerhede en gemineraliseerde chloriede. In sommige gevalle, afhangende van die putontwikkelingstegnologie, kan gaskomponente ook bewaar word - vlugtig enanorganiese. Al hierdie komponente is aktief en kan as verpligtend vir bewaring of ongewens beskou word - hul status word bepaal deur die vereistes vir die finale produk en bepaal in die stadiums van verwerking die lys van aanvaarbare metodes vir dehidrasie en ontsouting van olie, wat ook die keuse van toerusting vir olieraffinaderye. Dit wil sê, selfs sommige van die nuttige komponente kan tegnologiese eenhede benadeel, daarom word hulle in sekere stadiums van verwerking ook uitgesluit, en dan weer ingestel.

Die dehidrasieproses word as een van die basiese beskou. Dit word geïmplementeer deur die water-olie-medium te vernietig met die byvoeging van demulgators, wat tydens adsorpsie by die faseskeidingsgrens die vloeistofdruppels in die olie skei. As 'n aktiewe komponent moet 'n samestelling gebruik word, wat op sigself maklik van die teikenproduk geskei sal word. Demulgators wat byvoorbeeld vir dehidrasie en ontsouting van olie gebruik word, beïnvloed nie die eienskappe van die grondstof wat gesuiwer word nie en reageer nie met water nie. Dit is gesintetiseerde verbindings wat ook inert is vir toerusting en omgewingsvriendelik is. Demulgeermiddels uit die olie-oplosbare groep word maklik met oliebevattende emulsies gemeng en word terselfdertyd swak met water uitgewas. Daar is ook organiese nie-elektroliet-demulgeerders, waarvan die kenmerke 'n oplossende funksie relatief tot olie-emulgatoren insluit. As gevolg van chemiese werking neem die viskositeit van die grondstof ook af.

Regverdiging vir die behoefte aan olie-ontsouting

Die nut om die soutkonsentrasie in ru-olie te verminder gaan veel verder as die skade wat korrosieprosesse aan toerusting veroorsaak. Daar moet in ag geneem word dat olieprodukte met sekere stelle fisiese en chemiese eienskappe wat deur streng regulasies vasgestel is, in produksieprosesse en in die verskaffing van vervoerinfrastruktuur gebruik word. Daarom is olie-ontsouting in beginsel 'n heeltemal rasionele prosedure - 'n ander ding is dat verskillende tegnologieë gebruik kan word om hierdie taak uit te voer, om nie te praat van verskille in die mate van konsentrasievermindering nie. Byvoorbeeld, in gebiede waar waterbesparing beplan word, kan 'n twee-stadium ontsoutingsproses ingestel word.

Op watter maniere verskil soutbestuursbenaderings? Dit hang af van die onderliggende tegniek. Dus, in elektriese metodes sal die huidige parameters saak maak, en in die raamwerk van chemiese behandeling vir dehidrasie en ontsouting van olie word 'n wye verskeidenheid aktiewe stowwe gebruik, wat aanvanklik die inhoud van sekere elemente op verskillende maniere beïnvloed. Meestal is dit dieselfde chemikalieë van die algemene groep demulgators wat onder sekere omstandighede in die emulsie ingebring word. Om byvoorbeeld digte vermenging van 'n stof met olierige grondstowwe te verseker, moet dit stroomop gerig word op 'n standaardafstand vanaf die spoeltenk of skeidingsone.

Verhitting van ru-olie

Een van die voorbereidende maatreëls, waarvan die doel is om 'n voldoende temperatuurregime te skep vir die effektiewe implementering van die ontsoutingsproses. Waarvoor is dit? Verhitting het twee basiese take:

- In toestande van hoë temperatuur beweeg waterdeeltjies teen 'n hoër spoed, wat die proses van samesmelting van molekules in 'n enkele struktuur meer aktief maak. Gevolglik neem die proses van ontsouting van olie toe, waaruit groot waterverbindings verwyder word.

- Vermindering van die viskositeit is ook 'n gevolg van temperatuurregulering. Viskositeit as sodanig dui op die vermoë van 'n vloeistof om vloei te weerstaan. As hierdie aanwyser afneem, word vreemde komponente makliker verwyder, aangesien hulle teengewerk word deur 'n kleiner krag van die hindernis.

Maar watter soort temperatuurregime sal optimaal wees vir die olie-emulsie in terme van 'n positiewe impak op verdere skeidingsprosesse? 'n Spesifieke aanwyser word gestel met inagneming van die kenmerke van 'n bepaalde steekproef. Byvoorbeeld, vir ligte, lae-viskositeit emulsies, word matige gemiddelde temperature gebruik om kook van die oliefase te voorkom, en vir swaar koolwaterstofmengsels is dit sinvol om die termiese effekbalk te verhoog. In die meeste gevalle word die verhittingstemperatuur van 100 tot 120 °C as die optimale modus vir ontsouting geneem. Modus tot 140 °C word as verhoog beskou.

Chemiese oliebehandeling

Verwerking of vernietiging van die emulsiestruktuur op hierdie manier vereis ook spesiale opleiding. Chemiese metodes van olie-dehidrasie en ontsouting word veral onder die volgende fisiese toestande uitgevoer:

- Virom kontak tussen die olie-komponent en die aktiewe stof te verseker, moet die intervlakfilm vooraf vernietig word. Dit sal dit moontlik maak om die demulgator wat nodig is vir die verdere proses by die emulsie te voeg.

- Voldoende aantal botsings van verspreide waterdeeltjies moet voorsien word vir 'n sekere tydperk. Met ander woorde, deur te roer of deur die inhoud van die emulsie te draai, word die aktiwiteit van gedestabiliseerde waterdeeltjies kunsmatig verhoog.

- Die afsaktyd is gehandhaaf, waartydens groot waterdeeltjies 'n neerslag sal vorm teen die agtergrond van stolling.

Van hierdie oomblik af kan jy begin om die emulsie voor te berei vir die proses van olie-ontsouting deur verhitting. Al die positiewe eienskappe van die verhoging van die temperatuur van die oliefase werk met 'n chemiese skeidingsmetode, maar dit is belangrik om die beperkings in ag te neem, aangesien 'n oormatige toename in temperatuur tot negatiewe gevolge kan lei. In sommige skeidingsaanlegte, wanneer die temperatuur verkeerd geskat word, verdamp olie teen die agtergrond van 'n afname in die digtheid van die stof en verlies aan volume. Om sulke effekte te voorkom, gebruik baie ondernemings laer verhittingstemperature as 'n veiligheidsnet. Om vir die gebrek aan termiese energie te vergoed, word 'n groter volume demulgator en toerusting met hoër krag gebruik.

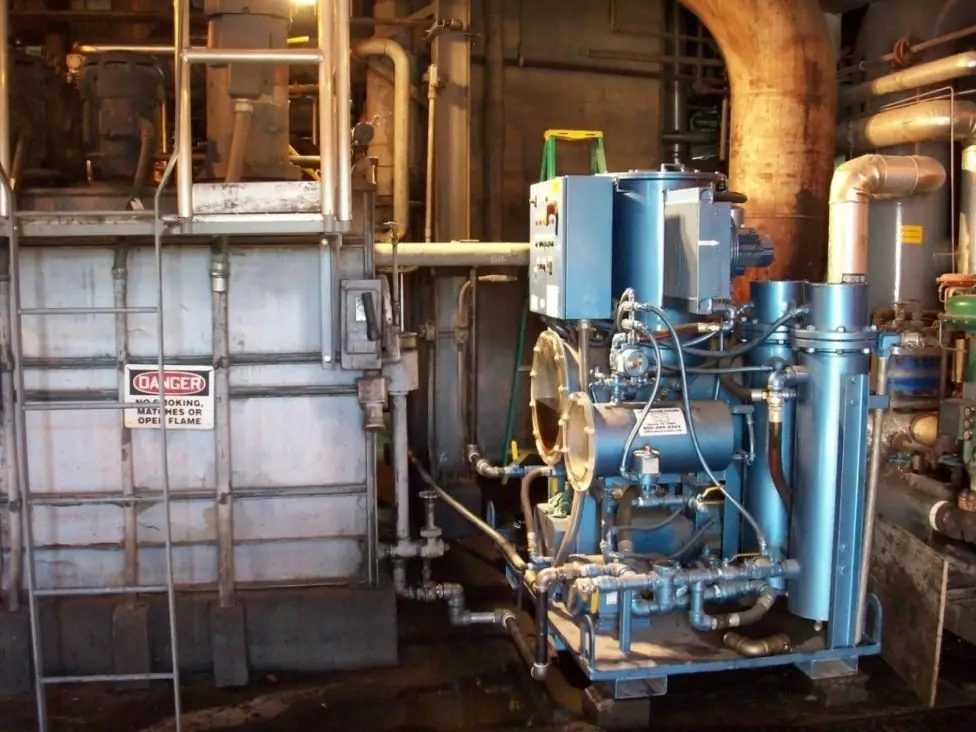

Elektriese dehidrators vir olie-ontsouting

In die eenvoudigste skemas vir die implementering van elektromeganiese prosesse om sout en water van 'n olieproduk te skei, word elektriese dehidrators gebruik. Dit is multifunksioneeltoerusting wat verskeie gefaseerde take verrig, insluitend verwarming, elektriese impak, skeiding en put. Horisontale elektriese dehidrators vir dehidrasie en ontsouting van olie is gebaseer op 'n tenk waarin een- of twee-fase skeidingsprosesse plaasvind. Modelle met 'n verwarmingsfunksie (termoseparators) bevat ook 'n houer in die hart van die ontwerp, maar aangevul met 'n inlaatverhittingsgedeelte.

Elektromeganiese dehidrators is ontwerp met samesmeltingseenhede, elektrostatiese roosters en dieselfde verwarmingstoerusting. 'n Kenmerkende kenmerk van hierdie wysiging is die implementering van samesmeltingstoestelle wat ontwerp is om met fases in die vloeistof/vloeistof-formaat te werk. Hierdie tipe elektriese dehidrator vir olie-ontsouting word gebruik in die instandhouding van problematiese emulsies.

In die algemene tegnologie van die gebruik van elektromeganiese dehidrators, is die finale stadium die neerslagprosedure. Binne sy raamwerk word 'n geskeide olievloei gediens, tydens die beweging waarvan gasvrystelling verseker word en temperatuuraanwysers genormaliseer word.

Die beginsel van werking van die elektriese dehidrator

Wanneer 'n ru-olie-komponent 'n elektriese veld binnedring, begin watermolekules met 'n negatiewe lading beweeg, en neem 'n peervormige druppel op, na die positiewe elektrode. Op pad na laasgenoemde bots die druppels en vorm 'n groot fraksie, gereed vir verdere neerslag en skeiding. Die moeilikheid lê in die feit dat een siklus van die verwerking van die emulsiesal nie genoeg wees om water en sout te skei nie. Alhoewel soute natuurlik in die akwatiese omgewing oplos, kan dit nie heeltemal uitgeskakel word by hoë konsentrasies nie. Vir meer doeltreffende skoonmaak kan vars water bykomend by die mengsel gevoeg word, wat oor verskeie siklusse van elektriese aksie die soutdeel sal uitwas. Benewens elektriese behandeling, verrig die olie-ontsoutingseenheid met dehidrator sedimentasie (setfunksie). Hiervoor word opsionele toerusting gebruik, wat verskillende vorms, afmetings en hulpprosesbeheergereedskap kan hê.

Hoewel elektriese dehidrators tegnologies ingewikkelde en duur toerusting is, word dit toenemend nie net deur groot nie, maar ook deur klein raffinaderye gebruik. Hierdie vraag word verklaar deur die volgende voordele van die eenhede:

- Spaar. Soos die praktyk toon, beide in terme van die koste van verbruiksgoedere en energieverbruik, is elektriese dehidrators die mees winsgewende oplossing vir olieskeiding in hul klas.

- Ergonomie. Dit is 'n relatief nuwe toerusting, so sy ontwerp is reeds in die eerste generasies ontwikkel met die klem op moderne vorme van beheer met outomatisering en elektroniese versendingbeheerpanele.

- Verwerkingskwaliteit. 'n Weldeurdagte ontwerpstelsel, tesame met 'n wye reeks chemiese katalisators, verskaf feitlik laboratoriumgeh alte oliebehandeling vir 'n verskeidenheid tegnologiese prosesse in kritieke industrieë.

- Hoë graad van betroubaarheid van tegnologie. BYDie samestelling maak voorsiening vir beskermende toestelle met outomatisering, wat, volgens die ingebedde algoritmes, tegnologiese bedrywighede beheer met 'n geringe risiko van foute. Terselfdertyd word personeelfunksies tot 'n minimum verminder, en in hoëtegnologie-weergawes word dit deur intelligente beheerstelsels vervang.

Komplekse olie-emulsieskeiding

As elektriese dehidrators spesifiek gebruik word vir die take om skoon olie van water en soute te skei, implementeer industriële skeiers in die kompleks die funksie om die emulsie in komponente te skei. Byvoorbeeld, wanneer 'n put getoets word, is dit nodig om 'n algemene ontleding van die harde laag in die ondergat uit die onttrekte monster te verkry. In hierdie aktiwiteite kan olie-ontsouting as 'n indirekte taak beskou word saam met die bepaling van die konsentrasie van yster of magnesium, maar dit verminder nie die bruikbaarheid van die skeier nie. Die feit is dat olieraffinaderye in die praktyk nie soseer belangstel in die puntonttrekking van sout uit die teikenproduk nie, maar in die omvattende voorbereiding daarvan vir verdere gebruik. In hierdie sin is die uitsluiting van vaste onsuiwerhede saam met dehidrasie en ontsouting net welkom.

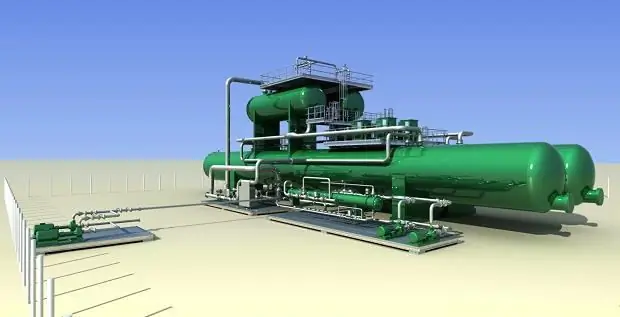

Hoëprestasie-skeiers werk ook met die voorsiening van inlaat-modder en gasslyk. Sulke installasies word gebruik vir waterontsouting by oliebehandelingsfasiliteite vir verbruikende ondernemings met 'n finale produksiesiklus. Dit wil sê, die uitset moet kommersiële suiwer olie wees, waarvan die eienskappe dit moontlik maak om as brandstof of ander materiale gebruik te word. Byvoorbeeld, 'n skeier berei olie voor'n emulsie met eienskappe wat die produksie van bitumen, smeermiddels, sintetiese rubber, ens moontlik maak. So 'n hoë kwaliteit olie word verkry deur deur verskeie stadiums van verwerking te gaan, insluitend scrubbers, coalescers, wastenks, termiese skeiers en ander funksionele eenhede in verskillende konfigurasies.

Diep ontsoutingstegnologie

Onvoldoende olie-emulsie-ontsouting beïnvloed ook die toestand van prosestoerusting en die kwaliteit van die finale produk. Daarom, vir veeleisende produsente, vervaardig verwerkingsaanlegte produkte wat diep skeiding ondergaan het. In hierdie geval verminder olie-ontsoutingstoerusting die hoeveelheid soute tot 3-5 mg/l. Hoe word so 'n resultaat behaal? Verskillende tegnologieë kan gebruik word, maar die gekombineerde elektrotermochemiese metode word as optimaal beskou.

Dit is moontlik om hoë koerse van diep skeiding te bereik met komplekse skoonmaak met die koppeling van verskeie metodes vir die verwydering van soute in die akwatiese omgewing. In hierdie geval moet intensiewe afsetting in die wasvloeistof verseker word met 'n sterk elektriese stroom. Wat die chemiese metode betref, word dit ook verbind in die vorm van die byvoeging van aktiewe demulgators.

Nog 'n manier om diep ontsouting te verseker, is hidromeganies. In hierdie geval word chemiese en elektriese invloede nie toegepas nie. Klem word gelê op die gravitasiefunksie, wat bydra tot die natuurlike afskilfering van die akwatiese omgewing vanaf olie. Die ontsoutingseenheid in hierdie skema is 'n silindriese besinktenk met 'n kapasiteit van 100 - 150 m3. Dit maak voorsiening vir sones vir die skeiding van fraksies, waarin vloeistowwe onder druk tot 1,5 MPa vloei. Die temperatuurregime van 120 tot 140 °C word ook gehandhaaf, wat bydra tot die prosesse van mediaskeiding.

AC-Direkte veldimpaktegnologie

Hierdie metode word ook DC/AC-veld genoem. Dit wil sê, dit is heeltemal gebaseer op die elektriese aksie wat deur die gelykrigter in die transformator verskaf word. Onder gelykstroomtoestande verkry die elektrostatiese rooster polariteit (negatief of positief), wat bydra tot die beweging van watermolekules in die rigting van die elektrode. As gevolg van die wedersydse aantrekking van molekules na mekaar, word 'n waterlaag gevorm, wat volgens die gerieflikste skema vertoon word.

Die kompleksiteit van die gebruik van 'n elektriese installasie vir dehidrasie en ontsouting van olie lê in die feit dat die proses van samesmelting van die akwatiese omgewing die risiko's van 'n kortsluiting behels. Dit is te wyte aan die feit dat negatiewe en positiewe elektrodes mekaar kan kontak as gevolg van die brûe wat gevorm word tydens die beweging van waterdeeltjies. Hierdie negatiewe faktor word uitgeskakel deur 'n triode tiristor, maar slegs in die vorm van 'n gedeeltelike vermindering in die waarskynlikheid van 'n kortsluiting. In die verwerking van swaar oliefraksies word AC-Direct-tegnologie om ander redes nie toegelaat of beperk nie. In sulke media, selfs onder termiese blootstelling, is die aktiwiteit van watermolekules nie so aktief nie, wat in beginsel die intensiteit en algehele kwaliteit van die proses verminder.skeiding.

Op die een of ander manier het die metode van elektriese aksie self 'n voordeel bo ander metodes as die mees praktiese, maklik om te gebruik en nie veeleisend in terme van tegniese organisasie. Probleme word slegs veroorsaak deur die vereistes vir die versekering van prosesveiligheid, wat uitgedruk word in die behoefte om veiligheidsblokke, kortsluitingvoorkomingseenhede, spanningstabiliseerders, ens.te gebruik.

Bykomende funksionaliteit van ontsouters

Omdat olieraffinaderye en raffinaderye gewoonlik olieraffinering met 'n reeks ander prosesstappe kombineer, word skeidingstoerusting ook van 'n reeks bykomende kenmerke voorsien, insluitend:

- Beheer- en meetfunksies. Beide verpligte en sekondêre opsionele meetinstrumente word gebruik. Byvoorbeeld, drukmeters, hidrostatiese toestelle, multimeters, dosimeters, ens. In chemiese olie-ontsoutingsaanlegte word spesiale toestelle ook gebruik om die tipe en hoeveelheid demulgators te bepaal.

- Spoel- en skoonmaakbedrywighede. Die funksie verwys na selfbedieningstelsels - na die uitpomp van die verwerkte olie, die spoel van die tenk en kanale wat verseker dat die vervoer van die emulsie geaktiveer word.

- Kragbestuurnutsgoed. In elektriese installasies, soos reeds genoem, beïnvloed 'n verandering in huidige parameters die kwaliteit van olie-ontsoutingsprosesse, dus kan die regstelling van die kragbron beskou word asregulatoriese funksie. Hiervoor word spesiale beheerpanele gebruik, gekoppel aan ammeters, voltmeters en 'n stroomomsetter.

Voltooi ontsoutingsaanleg

By groot olieraffinaderye, waar skoonmaak- en skeidingsprosesse uitgevoer word met grondstowwe wat in die stroom beweeg, word spesiale eenhede vir flotasie en sentrifugale werkingsbeginsels gebruik. Die kapasiteit van die UPON-inlyn-olie-ontsoutingsaanleg laat verwerking van tot 500 m3/h grondstof toe, wat 'n soutgeh alte van tot 3 g/m3 verskaf. Om hoë skeidingstempo's te handhaaf, is voldoende druk in die olietoevoerkring egter nodig. Hiervoor word aparte of ingeboude kompressoreenhede gebruik. Dus, die gemiddelde druk by die inlaat na die verwerkingslyn is 1,1-1,5 MPa.

Onder die voorwaardes van die implementering van 'n vereenvoudigde skema met een-fase vermenging, word die emulsie voorlopig verdun met water, waarna die mengsel na die mengklep gestuur word en die skeidingseenheid binnegaan. Deur die inlaatpypleiding versprei die in-lyn olie-ontsoutingseenheid die voorbereide oplossing oor die hele lengte van die skeidingsvat, wat dit moontlik maak om die fraksies effektief te skei. Tydens meganiese skeiding kan elektrostatiese aksie ook plaasvind. In die finale stadium word reeds gesuiwerde olie in die gemeenskaplike sirkulasiekanaal vrygestel met rigting na die volgende tegnologiese stadium van verwerking of tydelike berging. Daar moet kennis geneem word dat die kwaliteit van inlyn-ontsouting taamlik laag is as gevolg van die uitsluiting van die funksiein sommige gebiede stel die vereistes vir hoë werkverrigting in die voorbereiding van 'n olieproduk egter die spoed van verwerking in die eerste plek.

Hulpslykbehandelingstelsels

Die meeste dehidrator- en skeierplante gebruik standaard 'n growwe filtrasiestap met dreinering van die flodderkomponent. Hierdie prosedure moet nie verwar word met die verwydering van onsuiwerhede nie, aangesien slyk 'n newe-effek van olieproduksie is en die stelsels van fyn suiwering van grondstowwe in die heel eerste stadiums van verwerking kan benadeel. Daarom word swaar onsuiwerhede verwyder selfs voor olie-ontsoutingsprosesse. In hierdie geval word slyk verstaan as sedimente van klippe, sand en ander growwe deeltjies wat in die emulsie ingekom het op verskillende stadiums van die putwerking van die veld.

Hoe word slykskoonmaak gedoen? Verskeie verwyderingsprosesse word in die vooruitsig gestel, maar almal is gebaseer op meganiese metodes van filtrasie met dreinering en was. In industriële installasies vir dehidrasie en ontsouting van olie word 'n drukblaser van 4 bar of meer aan hierdie prosesse gekoppel. In seldsame gevalle word die slyk aan termiese en chemiese behandeling onderwerp - dit geld vir spesiale stabiele verbindings waarvan die dreineringsbehandeling ondoeltreffend is.

Gevolgtrekking

Probleme met die voorbereiding van olie vir die hoofprosesse van tegnologiese verwerking vir daaropvolgende gebruik in die vervaardigingsektor word op verskillende maniere en metodes opgelos. Dehidrasie- en ontsoutingstegnologieë presteer ver van die belangrikstebedrywighede van hierdie spektrum, maar dit is onmoontlik om daarsonder te doen. Moderne industrie probeer om meer geoptimaliseerde en energiedoeltreffende metodes toe te pas om skeidingsprobleme op te los, wat gemanifesteer word in die koppeling van nuwe hoëtegnologie-installasies. In die besonder ontwikkel moderne generasies olie-dehidrasie- en ontsoutingsapparate aktief om funksionaliteit en ergonomie te verhoog. Dit word bewys deur die voorkoms van selfregulerende transformators en hoë-presisie-meetsensors, wat jou toelaat om al die hoofparameters van die skoonmaakproses onder beheer te hou. Sekuriteitstelsels word nie onbewaak gelaat nie. Beide in chemiese skeidingsmetodes en in die gebruik van elektriese dehidrators, word isolerende en beskermende middele van beskerming gebruik vir beide die toerusting self en vir operateurs wat betrokke is by die tegnologiese verwerking van olie.

Aanbeveel:

Olie-tuimelaar: toestel, doel. Olie en gas toerusting

Die artikel word gewy aan olieproduserende toerusting, veral pompeenhede. Beskou die toestel van hierdie toerusting, eienskappe, tipes, ens

Wat word uit olie vervaardig? Olie raffinering tegnologie

Wat word uit olie vervaardig: kenmerke, samestelling, soorte produkte, foto's. Olieraffineringstegnologie: metodes

Olie is 'n mineraal. Olie neerslae. Olieproduksie

Olie is een van die wêreld se belangrikste minerale (koolwaterstofbrandstof). Dit is 'n grondstof vir die vervaardiging van brandstof, smeermiddels en ander materiale

Olie-uitvoerlande. Die grootste olie-uitvoerders - lys

Tans het sommige groot olie-uitvoerlande verenig. Dit stel hulle in staat om wêreldpryse te reguleer en terme aan invoerders voor te skryf

Hoe word olie vervaardig? Waar word olie geproduseer? Olie prys

Dit is tans onmoontlik om die moderne wêreld sonder olie voor te stel. Dit is die hoofbron van brandstof vir verskeie vervoer, grondstowwe vir die vervaardiging van verskeie verbruikersgoedere, medisyne en ander dinge. Hoe word olie geproduseer?