2026 Outeur: Howard Calhoun | [email protected]. Laas verander: 2025-06-01 07:13:00

Gietyster is 'n harde, korrosiebestande, maar bros yster-koolstof-legering met koolstofinhoud C wat wissel van 2,14 tot 6,67%. Ten spyte van die teenwoordigheid van kenmerkende tekortkominge, het dit 'n verskeidenheid tipes, eienskappe, toepassings. Noedige yster word wyd gebruik.

Geskiedenis

Hierdie materiaal is sedert die 4de eeu vC bekend. e. Sy Chinese wortels is in die VI eeu. vC e. In Europa dateer die eerste melding van die industriële produksie van die legering terug na die 14de, en in Rusland - na die 16de eeu. Maar die tegnologie vir die vervaardiging van rekbare yster is in die 19de eeu in Rusland gepatenteer. Later ontwikkel deur A. D. Annosov.

Aangesien grys gietysters beperk is in gebruik as gevolg van lae meganiese eienskappe, en staal duur is en lae hardheid en duursaamheid het, het die vraag ontstaan om 'n betroubare, duursame, harde metaal te skep, wat terselfdertyd verhoogde sterkte het en 'n sekere plastisiteit.

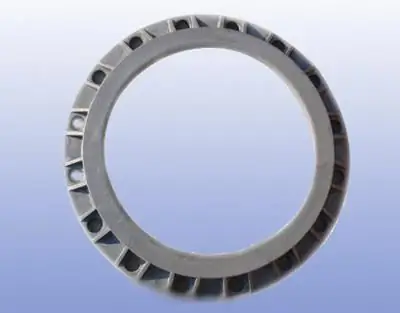

Om gietyster te smee is nie moontlik nie, maar as gevolg van sy rekbare eienskappe, leen dit hom tot sekere tipes drukbehandeling (byvoorbeeld stamp).

Production

Die hoofweg -smelt in hoogoonde.

Voerstof vir hoogoondverwerking:

- Batch - ystererts wat metaal in die vorm van ferumoksiede bevat.

- Brandstof - coke en aardgas.

- Suurstof - ingespuit deur spesiale lanse.

- Fluxes is chemiese formasies gebaseer op mangaan en (of) silikon.

Stadiums van hoogoond:

- Herwinning van suiwer yster deur chemiese reaksies van ystererts met suurstof wat deur lanse voorsien word.

- Verbranding van kooks en vorming van koolstofoksiede.

- Verkoeling van suiwer yster in reaksies met CO en CO2.

- versadiging van Fe3C met mangaan en silikon, afhangend van die vereiste uitset-eienskappe.

- Dreineer voltooide metaal in vorms deur gietysterkraangate; slak wat deur slak kraangate uitloop.

Aan die einde van die werksiklus ontvang hoogoonde ru-yster, slak en hoogoondgasse.

Hoogoondmetaalprodukte

Afhangende van die verkoelingstempo, mikrostruktuur, versadiging met koolstof en bymiddels, is dit moontlik om verskeie tipes gietyster te verkry:

- Gekoop (wit): gebonde koolstof, primêre sementiet. Hulle word gebruik as grondstowwe vir die smelt van ander yster-koolstof-legerings, verwerking. Tot 80% van alle hoogoondlegering wat geproduseer word.

- Gietery (grys): koolstof in die vorm van heeltemal of gedeeltelik vry grafiet, naamlik sy plate. Word gebruik vir die vervaardiging van liggaamsdele met 'n lae verantwoordelikheid. Tot 19% van vervaardigde hoogoondgietsels.

- Spesiaal: ryk aan ferrolegerings. 1-2% van die oorweegse tipe produksie.

Noedige yster word verkry deur hittebehandeling van die ru-yster.

Teorie van yster-koolstofstrukture

Koolstof met ferum kan verskeie verskillende tipes allooie vorm volgens die tipe kristalrooster, wat op die mikrostruktuur-opsie vertoon word.

- Vaste oplossing penetrasie in α-yster - ferriet.

- Vaste oplossing penetrasie in γ-yster - austeniet.

- Chemiese vorming Fe3C (gebonde toestand) - sementiet. Primêr word gevorm deur vinnige afkoeling vanaf 'n vloeibare smelt. Sekondêr - stadiger temperatuurverlaging, van austeniet. Tersiêr - geleidelike verkoeling, van ferriet.

- Meganiese mengsel van korrels van ferriet en sementiet - perliet.

- Meganiese mengsel van korrels van perliet of austeniet en sementiet - ledeburiet.

Gietysters het 'n spesiale mikrostruktuur. Grafiet kan in 'n gebonde vorm wees en die bogenoemde strukture vorm, of dit kan in 'n vrye toestand wees in die vorm van verskeie insluitings. Die eienskappe word deur beide die hoofkorrels en hierdie formasies beïnvloed. Grafietbreuke in metaal is plate, vlokkies of balle.

Die lamellêre vorm is kenmerkend van grys yster-koolstof-legerings. Dit maak hulle broos en onbetroubaar.

Vlokagtige insluitings het smeebare gietysters, wat 'n positiewe uitwerking op hul meganiese werkverrigting het.

Die sferiese struktuur van grafiet is selfs meerverbeter die kwaliteit van die metaal, wat die toename in hardheid, betroubaarheid, blootstelling aan beduidende vragte beïnvloed. Hoësterkte gietyster het hierdie eienskappe. Smeedbare gietyster bepaal sy eienskappe deur ferritiese of pêrelitiese basisse met die teenwoordigheid van skilferige grafietinsluitings.

Produksie van ferritiese rekbare yster

Dit word geproduseer van 'n wit vark hipo-eutectoïde lae-koolstoflegering deur blokke met 'n koolstofinhoud van 2,4-2,8% en die teenwoordigheid van bymiddels wat daarmee ooreenstem (Mn, Si, S, P) uit te gloei. Die dikte van die wande van die uitgegloeide dele moet nie meer as 5 cm wees nie. Vir gietstukke van beduidende dikte het grafiet die vorm van plate en word die verlangde eienskappe nie bereik nie.

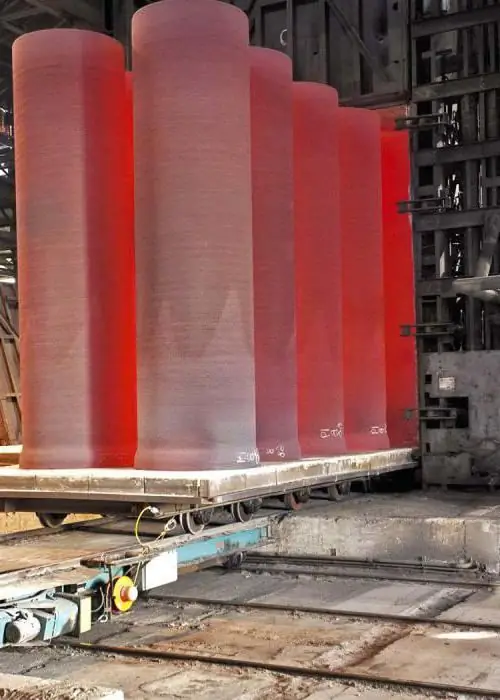

Om rekbare yster met 'n ferritiese basis te kry, word die metaal in spesiale bokse geplaas en met sand besprinkel. Styf geslote houers word in verwarmingsoonde geplaas. Voer die volgende volgorde van aksies uit tydens uitgloeiing:

- Die strukture word in oonde verhit tot 'n temperatuur van 1 000 ˚C en vir 'n tydperk van 10 tot 24 uur op konstante hitte gelaat. As gevolg hiervan disintegreer primêre sementiet en ledeburiet.

- Die metaal word saam met die oond tot 720 ˚С afgekoel.

- By 'n temperatuur van 720 ˚С word hulle vir 'n lang tyd gehou: van 15 tot 30 uur. Hierdie temperatuur verseker die ontbinding van sekondêre sementiet.

- In die finale stadium word hulle weer saam met die werkende stoof afgekoel tot 500 ˚С, en dan na die lug verwyder.

Sulke tegnologiese uitgloeiing word grafitisering genoem.

Na die werk wat gedoen is, is die mikrostruktuur van die materiaalferriet met skilferige grafietkorrels. Hierdie tipe word "swarthart" genoem omdat die breuk swart is.

Produksie van pêrelitiese rekbare yster

Dit is 'n soort yster-koolstof-legering, wat ook afkomstig is van hipoeutektoïede wit, maar die koolstofinhoud daarin word verhoog: 3-3,6%. Om gietstukke met 'n pêrelietbasis te verkry, word dit in bokse geplaas en met fyngedrukte poeier-ystererts of skaal besprinkel. Die uitgloeiprosedure self is vereenvoudig.

- Die temperatuur van die metaal word verhoog tot 1 000 ˚C, gehou vir 60-100 uur.

- Ontwerpe koel met oond.

As gevolg van traagheid onder die invloed van hitte, vind diffusie in die metaalomgewing plaas: die grafiet wat in die sementietbederf vrygestel word, verlaat gedeeltelik die oppervlaklaag van die uitgegloeide dele en gaan neer op die oppervlak van die erts of skubbe. 'n Sagter, meer rekbare en rekbare boonste laag "withart" rekbare yster met 'n harde middel word verkry.

Sulke uitgloeiing word onvolledig genoem. Dit verseker die disintegrasie van sementiet en ledeburiet in lamellêre perliet met die ooreenstemmende grafiet. Indien korrelige pêrelietiese rekbare yster met hoër slagsterkte en rekbaarheid vereis word, word addisionele verhitting van die materiaal tot 720 ˚С toegepas. Dit lei tot die vorming van perlietkorrels met skilferige grafietinsluitings.

Eienskappe, merke en toepassings van ferritiese rekbare yster

Lang "verlang" van die metaal in die oond lei tot die volledige verval van sementiet en ledeburiet tot ferriet. Te danke aantegnologiese truuks word 'n legering met 'n hoë koolstofinhoud verkry - 'n ferritiese struktuur kenmerkend van laekoolstofstaal. Koolstof self verdwyn egter nêrens nie - dit gaan oor van 'n toestand wat aan yster gebind is na 'n vrye toestand. Temperatuureffek verander die vorm van grafietinsluitings na afskilferig.

Ferritiese struktuur veroorsaak 'n afname in hardheid, 'n toename in sterktewaardes, die teenwoordigheid van eienskappe soos slagsterkte en rekbaarheid.

Merking van rekbare ysters van ferritiese klas: KCh30-6, KCh33-8, KCh35-10, KCh37-12, waar:

KCh - variëteitsbenaming - smeebaar;

30, 33, 35, 37: σv, 300, 330, 350, 370 N/mm2 - maksimum vrag dat dit kan weerstaan sonder om in te stort;

6, 8, 10, 12 - relatiewe verlenging, δ, % - rekbaarheidsindeks (hoe hoër die waarde, hoe meer kan die metaal deur druk verwerk word).

Hardheid - ongeveer 100-160 HB.

Hierdie materiaal, wat sy werkverrigting betref, beklee 'n middelposisie tussen soos staal en grys yster-koolstof-legering. Noedige gietyster met 'n ferritiese basis is minderwaardig as pêrelities in terme van slytasieweerstand, korrosie- en moegheidssterkte, maar hoër in terme van meganiese uithouvermoë, rekbaarheid en gieteienskappe. Weens sy lae prys word dit wyd in die industrie gebruik vir die vervaardiging van onderdele wat onder lae en medium vragte werk: ratte, krukas, agterasse, loodgieterswerk.

Eienskappe, merke en toepassings van parelitiese rekbare yster

As gevolg van onvolledige uitgloeiing het primêre, sekondêre sementiete en ledeburiet tyd om heeltemal in austeniet op te los, wat by 'n temperatuur van 720 ˚С in perliet verander. Laasgenoemde is 'n meganiese mengsel van korrels van ferriet en tersiêre sementiet. Eintlik bly 'n deel van die koolstof in 'n gebonde vorm, bepaal die struktuur, en 'n deel word "vrygestel" in skilferige grafiet. In hierdie geval kan perliet lamellêr of korrelvormig wees. So word pêrelietiese rekbare yster gevorm. Sy eienskappe is te danke aan sy versadigde, harder en minder buigsame struktuur.

Hierdie, in vergelyking met ferritiese, het hoër anti-roes, slytvaste eienskappe, hul sterkte is baie hoër, maar laer gieteienskappe en rekbaarheid. Die buigsaamheid vir meganiese spanning word oppervlakkig verhoog, terwyl die hardheid en viskositeit van die kern van die produk gehandhaaf word.

Nasien van smeebare gietyster-pêrelietiese klas: KCh45-7, KCh50-5, KCh56-4, KCh60-3, KCh65-3, KCh70-2, KCh80-1, 5.

Die eerste syfer is die sterkte-benaming: 450, 500, 560, 600, 650, 700 en 800 N/mm2 onderskeidelik.

Tweede - die benaming van plastisiteit: verlenging δ,% - 7, 5, 4, 3, 3, 2 en 1, 5.

Perlitiese smeebare gietyster is gebruik in meganiese ingenieurswese en instrumentasie vir strukture wat onder swaar vragte werk - beide staties en dinamies: nokasse, krukasse, koppelaaronderdele, suiers, verbindingsstawe.

Hittebehandeling

Die materiaal wat verkry word as gevolg van hittebehandeling, naamlik uitgloeiing, kan heraan temperatuurinvloede onderwerp word. Hul hoofdoel is om sterkte, slytasieweerstand, weerstand teen korrosie en veroudering verder te verhoog.

- Verharding word gebruik vir strukture wat hoë hardheid en taaiheid vereis; geproduseer deur tot 900 ˚С te verhit, word die onderdele teen 'n gemiddelde tempo van ongeveer 100 ˚С/sek met masjienolie afgekoel. Dit word gevolg deur hoë tempering met verhitting tot 650˚С en lugverkoeling.

- Normalisering word vir mediumgrootte eenvoudige dele gebruik deur in 'n oond tot 900 ˚С te verhit, by hierdie temperatuur te hou vir 'n tydperk van 1 tot 1,5 uur en dan in lug af te koel. Verskaf troostiet korrelperliet, sy hardheid en betroubaarheid in wrywing en slytasie. Dit word gebruik om anti-wrywing smeebare gietysters met 'n pêrelietiese basis te verkry.

- Uitgloeiing word herhaal in die vervaardiging van antiwrywing: verhitting - tot 900 ˚С, langtermyn hou by hierdie hitte, afkoeling saam met die oond. Die ferritiese of ferritiese-peerlitiese struktuur van anti-wrywing rekbare yster word verskaf.

Verhitting van gietysterprodukte kan plaaslik of in kombinasie uitgevoer word. Vir plaaslike gebruik, hoëfrekwensiestrome of 'n asetileenvlam (verharding). Vir komplekse - verwarming oonde. Met plaaslike verhitting word net die boonste laag verhard, terwyl die hardheid en sterkte daarvan toeneem, maar die plastisiteit en viskositeit van die kern bly.

Dit is belangrik om hier uit te wys dat smee van gietyster onmoontlik is, nie net as gevolg van onvoldoende meganieseeienskappe, maar ook vanweë die hoë sensitiwiteit daarvan vir 'n skerp temperatuurdaling, wat onvermydelik is wanneer dit verhard word met waterverkoeling.

Anti-wrywing rekbare ysters

Hierdie variëteit is van toepassing op beide smeebare en gelegeerdes, hulle is grys (ASF), smeebaar (ASC) en hoësterkte (ACS). Noedige yster word gebruik vir die produksie van ACHK, wat uitgegloei of genormaliseer word. Die prosesse word uitgevoer om die meganiese eienskappe daarvan te verhoog en 'n nuwe eienskap te vorm - slytasieweerstand tydens wrywing met ander dele.

Gemerk: AChK-1, AChK-2. Dit word gebruik vir die vervaardiging van krukasse, ratte, laers.

Invloed van bymiddels op eiendomme

Benewens die yster-koolstofbasis en grafiet bevat dit ook ander komponente wat ook die eienskappe van gietyster bepaal: mangaan, silikon, fosfor, swael en sommige legeringselemente.

Mangaan verhoog vloeibaarheid van vloeibare metaal, weerstand teen korrosie en slytasie. Dit help om hardheid en sterkte te verhoog, bind koolstof met yster in die chemiese formule Fe3C, die vorming van korrelperliet.

Silicon het ook 'n positiewe uitwerking op die vloeibaarheid van die vloeibare legering, bevorder die ontbinding van sementiet en die vrystelling van grafietinsluitings.

Swael is 'n negatiewe maar onvermydelike komponent. Dit verminder meganiese en chemiese eienskappe, stimuleer die vorming van krake. Die rasionele verhouding van die inhoud daarvan met ander elemente (byvoorbeeld met mangaan) laat dit egter toekorrekte mikrostrukturele prosesse. Dus, teen die Mn-S-verhouding van 0,8-1,2, word perliet te eniger tyd van temperatuurinvloede bewaar. Wanneer die verhouding tot 3 verhoog word, word dit moontlik om enige nodige struktuur te verkry, afhangende van die gespesifiseerde parameters.

Fosfor verander vloeibaarheid ten goede, beïnvloed sterkte, verminder impaksterkte en rekbaarheid, beïnvloed die duur van grafitisering.

Chroom en molibdeen belemmer die vorming van grafietvlokkies, in sommige inhoud dra dit by tot die vorming van korrelperliet.

Wolfram verbeter slytasieweerstand in gebiede met hoë temperature.

Aluminium, nikkel, koper dra by tot grafitisering.

Deur die hoeveelheid chemiese elemente waaruit die yster-koolstof-legering bestaan, sowel as hul verhouding aan te pas, is dit moontlik om die finale eienskappe van gietyster te beïnvloed.

Voordele en nadele

Noedige yster is 'n materiaal wat wyd in ingenieurswese gebruik word. Die belangrikste voordele daarvan:

- hoë hardheid, slytasieweerstand, sterkte saam met vloeibaarheid;

- normale taaiheid en rekbaarheid eienskappe;

- vervaardigbaarheid in vorming, anders as grys gietysters;

- verskeie opsies vir die regstelling van eienskappe vir 'n spesifieke onderdeel deur metodes van termiese en chemies-termiese behandeling;

- laekoste.

Nadele sluit individuele kenmerke in:

- broosheid;

- teenwoordigheid van grafietinsluitings;

- swak snywerkverrigting;

- aansienlike gewig van gietstukke.

Ten spyte van die bestaande tekortkominge, neem rekbare yster 'n verantwoordelike plek in metallurgie en ingenieurswese in. Sulke belangrike dele soos krukasse, remblokdele, ratwiele, suiers, verbindingsstawe word daarvan gemaak. Met 'n onbeduidende verskeidenheid grade, beklee rekbare yster 'n individuele nis in die bedryf. Die gebruik daarvan is tipies vir daardie vragte waarin die gebruik van ander materiale onwaarskynlik is.

Aanbeveel:

Aanwysing van legeringselemente in staal: klassifikasie, eienskappe, merk, toepassing

Vandag word 'n verskeidenheid staalsoorte in baie nywerhede gebruik. 'n Verskeidenheid kwaliteit, meganiese en fisiese eienskappe word verkry deur die metaal te leger. Die benaming van legeringselemente in staal help om te bepaal watter komponente in die samestelling ingebring is, sowel as hul kwantitatiewe inhoud

Hittekrimpbuis: eienskappe, omvang en voordele

Hittekrimpbuis is een van die gewildste en wydverspreide tipes hittekrimpbare materiale op die Russiese mark. Deur sy ontwerp word hierdie element gekenmerk deur hoë kwaliteite van betroubaarheid en word dit gebruik om die deursnee van die deel (waarop dit gemonteer is) tot een of ander graad te verander

Tipe gietyster, klassifikasie, samestelling, eienskappe, merk en toepassing

Die tipes gietyster wat vandag bestaan, laat 'n persoon toe om baie produkte te skep. Daarom sal ons in hierdie artikel in meer besonderhede oor hierdie materiaal praat

Nasien van brons: kenmerke, eienskappe en omvang

As gevolg van sy dekoratiewe kenmerke en baie ander eienskappe, het brons gewild geword. Dit is selfs vir fynproewers baie moeilik om al die onsuiwerhede en bymiddels wat in bronslegerings voorkom, te noem. Hierdie artikel sal fokus op brons en die nasien daarvan

Elektrodes vir vlekvrye staal sweiswerk. Eienskappe, merk, GOST, prys

Daar moet dadelik gesê word dat die tegnologie van sweis met 'n metaal soos vlekvrye staal 'n moeisame proses is wat sekere kennis verg. Afhangende van die gekose tegnologie, sal verskeie elektrodes gebruik word vir die sweis van vlekvrye staal