2026 Outeur: Howard Calhoun | calhoun@techconfronts.com. Laas verander: 2025-06-01 07:13:00

Vertraagde kookseenhede is die mees algemene hardeware-oplossing vir swaar olie-raffinering. Hul toestel bevat 2 hoofmodules - reaktor, waar die rou materiaal verhit en gekook word, en meganiese verwerking. Die ontwerp van aanlegte word in fases uitgevoer en sluit die berekening en seleksie van prosestoerusting, die bepaling van tegniese en ekonomiese aanwysers in.

Bestemming

Tegnologiese proses van kooksing is een van die maniere om olie te raffineer. Die hoofdoel daarvan is om groot klonterige petroleumcoke te verkry. Daar is 3 kookmetodes wat in die industrie gebruik word:

- Periodiek, in blokkies. Die grondstof word in 'n horisontale apparaat gelaai, verhit met 'n vuurkas daaronder, en dan vir 2-3 uur gekalsineer. Daarna word die oond afgekoel en die finale produk word afgelaai. Hierdie metode is die eenvoudigste en die minste produktief.

- Deurlopend. Hierdie metode is nog in die stadium van industriële ontwikkeling.

- Semi-deurlopend, tans ontvangdie mees wydverspreide.

Ultra-vertraagde kookseenhede is die nuutste tipe prosestoerusting. Daarin word die grondstof in 'n oond voorverhit, en dan oorgedra na onverhitte reaksiekamers, wat 'n termiese isolasielaag het om die vereiste temperatuur te handhaaf. Die aantal en grootte van reaktore, die krag van oonde beïnvloed die werkverrigting van die hele aanleg.

Die werking van die eerste DCU in Rusland is in 1965 by Ufaneftekhim begin. Die aanleg se vertraagde koker is vandag nog in werking. Na heropbou in 2007 is sy produktiwiteit ongeveer 700-750 duisend ton/jaar in terme van die massa verwerkte grondstowwe.

Finale produkte

Die volgende stowwe word by ultrasoniese toetsing verkry, behalwe vir coke:

- kookgasse (gebruik as prosesbrandstof of verwerk om propaan-butaanfraksie te verkry);

- petrol;

- koksdistillate (brandstof, krakende grondstof).

Op huishoudelike ultrasoniese toetsmasjiene is die koks-opbrengs 20-30% volgens gewig. Hierdie aanwyser hang hoofsaaklik af van die kwaliteit van grondstowwe. Die metallurgiese industrie ervaar die grootste behoefte aan hierdie produk (produksie van anodes en elektrodes, aluminium, skuurmiddels, karbiede, koolstof-grafiet materiale, ferrolegerings). Benewens die eerste Ufa DCU, is ander vertraagde coker-eenhede ook in Rusland gebou: by die Omsk Refinery, Novokuibyshevsk Refinery, LLC LUKOIL-Volgogradneftepererabotka, LUKOIL-Permnefteorgsintez, LUKOIL-Permnefteorgsintez, by die Angarsk Petrochemical Company, NOVOIL OJSC (Ufa), TANECO PJSC (Nizhnekamsk).

Grondstowwe

Voedselmateriaal vir kooksing word in 2 groepe verdeel: produkte van primêre en sekondêre verwerking. Die volgende stowwe word as grondstowwe in vertraagde kookseenhede gebruik:

- brandstofolie;

- half-teer;

- tar;

- steenkoolteerpik;

- asf alt en ander industriële olieprodukte;

- vloeibare steenkoolresidu;

- swaar pirolise en skalieter;

- termiese kraakreste;

- petroleumbitumen en swaar olies.

Hoogs gearomatiseerde oliereste is tans die algemeenste grondstof.

Invloed op tegnologiese parameters

Die volgende parameters van die kooksaanleg hang af van die eienskappe van die voermateriaal:

- doeltreffendheid van die reaksiekamer;

- kwaliteit van produkte ontvang;

- coke-outlet;

- voorwaardes vir die proses.

Die belangrikste grondstofparameters is:

- Verkooksel, afhangende van die inhoud van asf alt-harsagtige stowwe. Die kookswaarde moet in die reeks van 10-20% wees. Met 'n kleiner waarde neem die kooks-opbrengs af, en met 'n groter een versamel afsettings binne die spoele in die oonde. Die kookskapasiteit word bepaal deur die massa van die vaste stof in die smeltkroes nadat die olieprodukmonster daarin verhit is.

- Density.

- Chemiese samestelling. Vanskadelike onsuiwerhede wat die grootste impak op die kwaliteit van kooks het, gee swael uit (dit moet nie meer as 1,5% per gewig wees nie). Afhangende van die doel van kooks in die tegnologiese proses, is dit verkieslik om verskillende tipes grondstowwe te gebruik. Dus, om 'n veselstruktuur van die finale produk te verkry, word materiale met 'n paraffienbasis gebruik.

Coke-opbrengs is eweredig aan voerdigtheid en asf alteeninhoud.

Kookfases

Die tegnologiese proses in vertraagde kookseenhede is lank en deurlopend, van die verskaffing van grondstowwe tot die aflaai van die finale produk. Konvensioneel word dit in 3 fases verdeel:

- Ontbindingsreaksies, vorming van distillaatfraksies, tussenprodukte, kondensasie.

- Beduidende vermindering in die inhoud van onversadigde koolwaterstowwe in gasse, 'n toename in die molekulêre gewig van die residu-komponente, sikliseringsreaksies.

- Verhoging in die inhoud van asf altene in die oorblyfsel tot 26%, vermindering in die hoeveelheid harse en olies. Skakel vloeibare oorblyfsels om na vaste kooks.

Klassifikasie

Daar is 2 hooftipes vertraagde kookseenhede volgens hul uitleg: enkelblok en dubbelblok.

Tussen tweeblok-aanlegte is daar 4 tipes wat gekenmerk word deur die volgende ontwerp en tegnologiese kenmerke:

- Binne deursnee van kookskamers - 4,6 m. Tentverhittingsoonde, vier kamers wat in pare werk. Die keroseen en gasolie wat tydens die kooksproses verkry word, word vir verhitting gebruik.

- Cokekamers Ø 5,5 m. Voerstof - reguitloop brandstofolies met die bekendstelling van hoogs aromatiese koolwaterstowwe, wat die opbrengs van 'n kwaliteit produk verhoog.

- Reaktore gemaak van gelegeerde staal Ø 5,5 m, hoogte 27,6 m, buisoonde met 'n volumetriese-lê-fakkel, oorhoofse kleppe met groter deursnee, radioaktiewe vlakmeters wat die ligging van die kooks-skuimfaseskeiding moontlik maak. Die jongste innovasie help om die nuttige volume van die reaktor beter te gebruik. Voorsiening van turbulators met skoonmaakmiddelbymiddels om verkoksing van spoele te verminder, afgekoelde gasolie in kopbuise.

- Reaksiekamers Ø 7 m, hoogte 29,3 m. Aksiale invoer van grondstof in die reaktore, hidrouliese stelsel vir die afvoer van kooks met afstandbeheer, elektriese hyskrane, pakhuise met vloertipe berging.

Toegepaste Toerusting

Toerusting, wat toegerus is met installasies van hierdie tipe, word in die volgende groepe verdeel, afhangende van die doel:

- Tegnologies, direk betrokke by die kooksproses (oonde, kolomtoerusting, hitteruilers, reaktorkamers, kubusse, yskaste, pompe, pyplyne, instrumentasie, krane en ander afsluit- en skakelkleppe).

- Afvalwater - versameling en behandeling van water vir terugkeer na die werksiklus (verkoeling en kooks-onttrekking).

- Toerusting vir die aflaai van coke uit kamers (kubusse). In moderne gemeganiseerde installasies kan dit van 'n meganiese en hidrouliese tipe wees (stroppe, liere, kamme, snyers, stokke, torings, rubberhulse).

- Toestelle vir die vervoer en verwerking van die voltooide produk (ontvang van geute en opritte, hyskrane, vervoerbande, voerders, brekers, pakhuise).

- Masjinies en toerusting vir meganisasie van werk.

Wanneer vertraagde kooksaanlegte ontwerp word, is dit nodig om die ontwerp van reaksiekamers en oonde noukeurig te oorweeg, aangesien die duur van die werksiklus afhang van die betroubaarheid van hul werking.

Prosesparameters

Die hoofparameters van kookstegnologie is:

- Hersirkulasieverhouding, gedefinieer as die verhouding van die totale las van die reaksiespoele van die oonde tot die las van die hele aanleg in terme van grondstowwe. Met 'n toename in die waarde daarvan neem die opbrengs van hoëgeh alte-koks, gas en petrol toe, maar die hoeveelheid swaar gasolie neem af.

- Druk in die reaksiekamer. Die afname daarvan lei tot 'n toename in die opbrengs van gasolie, 'n afname in die opbrengs van kooks en gas, en 'n toename in skuimvorming.

- Prosestemperatuur. Hoe groter dit is, hoe hoër is die kwaliteit van coke in terme van die hoeveelheid vlugtige stowwe, die sterkte en digtheid daarvan. Die maksimum waarde word beperk deur die risiko van verkooksing van die oond en pypleidings, wat die duursaamheid van die spoele verminder. Elke tipe grondstof het sy eie optimale temperatuur.

Die konstruksie van vertraagde kookseenhede word met hoë kapitaalkoste geassosieer. Daarom word die rekonstruksie van 'n reeds funksionerende kompleks van toerusting meestal uitgevoer. Dit word bereik deur die siklus te verminderkooksing, die invoering van nuwe reaksiekamers of die vermindering van die hersirkulasieverhouding.

Bedryfsbeginsel

Vertraagde kookseenhede bestaan uit een of meer gepaarde groepe kamers, waarin een kamer in die stadium van kooksproduksie werk, en die ander by aflaai of in 'n tussentoestand. Die proses van ontbinding van die bronmateriaal begin in 'n buisoond, waar dit verhit word tot 470-510 °C. Daarna gaan die grondstof onverhitte kamers binne, waar dit diep gekook is weens die hitte wat daarmee saamgekom het.

Gasvormige en vloeibare koolwaterstowwe word vir fraksionele skeiding in 'n distillasiekolom uitgelaat. Coke gaan die meganiese verwerkingsafdeling binne, waar dit afgelaai, gesorteer en vervoer word. 'n Put word in die laag van die finale produk geboor, en 'n hidrouliese snyer word daarin geplaas. Sy spuitpunte werk onder druk tot 20 MPa. Stukke geskeide kooks val op 'n dreineringsplatform waar die water gedreineer word. Die produk word dan in kleiner stukkies fyngemaak en in fraksies geskei. Vervolgens word die coke na die pakhuis geskuif.

Die beginseldiagram van die ultraklank word in die onderstaande figuur getoon.

Coke-kamers

Die kamers is 'n reaktor, wat die basis van die hele installasie is. Die werksiklus van die kamer is gewoonlik 48 uur, maar in onlangse jare is ultrasoniese toestelle wat in 18- en 36-uur-modus werk, ontwerp.

Een reaktorbedryfsiklus bestaan uit die volgende bewerkings:

- laai van grondstowwe, kookproses (1 dag);

- af (1/2 uur);

- hidrotermiese behandeling (2,5 uur);

- waterverkoeling van die produk, waterverwydering (4 uur);

- laai produk af (5 uur);

- seël mangate, druktoetsing met warm stoom (2 uur);

- verhitting met oliedampe, skakel oor na werksiklus (3 uur).

Ontwerp

Die vertraagde kookseenheidprojek word in die volgende volgorde ontwikkel:

- bepaling van die vereiste produktiwiteit, t/jaar;

- hulpbronbasisanalise;

- opstel van 'n teoretiese materiaalbalans van die kooksproses vir verskeie tipes grondstowwe;

- bepaling van die hoofmateriaalvloei;

- ontwikkeling van die installasiekonsep;

- regverdiging vir die grootte en aantal reaktore;

- bepaling van die duur van die vul van een kamer met kooks en die hidrouliese berekening daarvan, die opstel van 'n skedule vir die werking van die reaktor;

- berekeninge van die temperatuurlading op die kamer;

- berekening van konveksie- en bestralingskamers;

- ontwikkeling van produksielynuitleg;

- tegnologiese berekeninge van ander hooftoerusting (distillasiekolom, oonde, yskaste, ens.);

- ontwikkeling van 'n monitering- en beheerstelsel, keuse van outomatiseringsinstrumente;

- beskrywing van noodbeskermingskemas;

- ontwikkeling van omgewingsaspekte en veiligheidsmaatreëls;

- bepaling van ekonomiese aanwysers (kapitaalkoste, aantal dienspersoneel, betaalstaat,produksiekoste vir grondstowwe en hulpmateriaal, jaarlikse ekonomiese effek, produkkoste).

Berekening van die kapasiteit van die vertraagde kookseenheid op 'n jaarlikse basis word gemaak volgens die formule:

N=P x t, waar P die kapasiteit van die aanleg is, t/dag;

t is die aantal werksdae in 'n jaar.

Produkuitset in fisiese terme volgens die basis- en ontwerpopsies word bepaal op grond van die materiaalbalans van die installasie.

Aanbeveel:

Boogstaaloond: toestel, bedryfsbeginsel, krag, beheerstelsel

Boogstaal-smeltoonde (EAF's) verskil van induksie-oonde deurdat die gelaaide materiaal direk aan elektriese buiging onderwerp word, en die stroom by die terminale gaan deur die gelaaide materiaal

Diamant-boormasjien: tipes, toestel, bedryfsbeginsel en bedryfstoestande

Die kombinasie van 'n komplekse snyrigting-konfigurasie en vaste toestand-werktoerusting laat diamantboortoerusting toe om uiters delikate en kritieke metaalbewerkingsoperasies uit te voer. Sulke eenhede word vertrou met die bedrywighede van die skep van gevormde oppervlaktes, gatkorreksie, aankleding van punte, ens. Terselfdertyd is die diamantboormasjien universeel in terme van toepassingsmoontlikhede in verskeie velde. Dit word nie net in gespesialiseerde nywerhede gebruik nie, maar ook in privaat werkswinkels

Wat is 'n projek. Definisie van die projek, sy kenmerke en kenmerke

Die woord "projek" (projectus) word uit Latyn vertaal as "uitstaande, vorentoe beweeg, uitsteek." En as jy die konsep van "projekdefinisie" in die Oxford-leksikon weergee, kry jy: "'n goed beplande begin van 'n besigheid, 'n persoonlik geskepte maatskappy, of 'n gesamentlike werk wat daarop gemik is om spesifieke doelwitte te bereik"

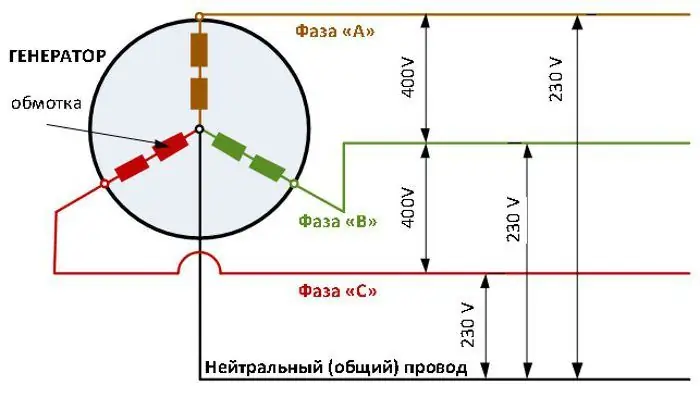

Driefase-netwerk: kragberekening, verbindingsdiagram

Wanneer dit behoorlik ontwerp en onderhou word, is 'n driefase-netwerk ideaal vir 'n privaat huis. Dit laat jou toe om die las eweredig oor die fases te versprei en bykomende kragverbruikers aan te sluit, indien die bedradinggedeelte dit toelaat

Ytterbiumvesellaser: toestel, bedryfsbeginsel, krag, produksie, toepassing

Vesellasers is kompak en robuust, wys presies en versprei termiese energie maklik. Hulle kom in baie vorme voor en, wat baie gemeen het met ander soorte optiese kwantumopwekkers, het hul eie unieke voordele